Roboty mogą znacząco zwiększyć wydajność produkcji dzięki automatyzacji wymagających zadań, optymalnemu wykorzystaniu pracowników oraz zabezpieczeniu przyszłej skalowalności dzięki modułowym, scentralizowanym systemom sterowania.

Roboty stają się kluczowymi narzędziami we współczesnym przemyśle, gdzie braki kadrowe oraz rosnące wymagania produkcyjne czynią automatyzację niezbędną dla efektywności i bezpieczeństwa.

Wykorzystanie robota do zadań takich jak paletyzacja redukuje obciążenie fizyczne pracowników, usprawnia operacje i umożliwia skalowalny rozwój przedsiębiorstwa.

Argumenty za robotyzacją procesu paletyzacji

Producent pudeł tekturowych stanął ostatnio przed typowym wyzwaniem branżowym: wyjątkowo obciążające zadanie na końcu linii składania, gdzie pracownicy musieli ręcznie paletyzować stosy płaskich pudeł. Praca była tak wyczerpująca, że pracowników rotowano co 90 minut, co utrudniało rekrutację i utrzymanie personelu. Firma potrzebowała rozwiązania automatycznego, które odciąży pracowników, a jednocześnie zagwarantuje pełne bezpieczeństwo.

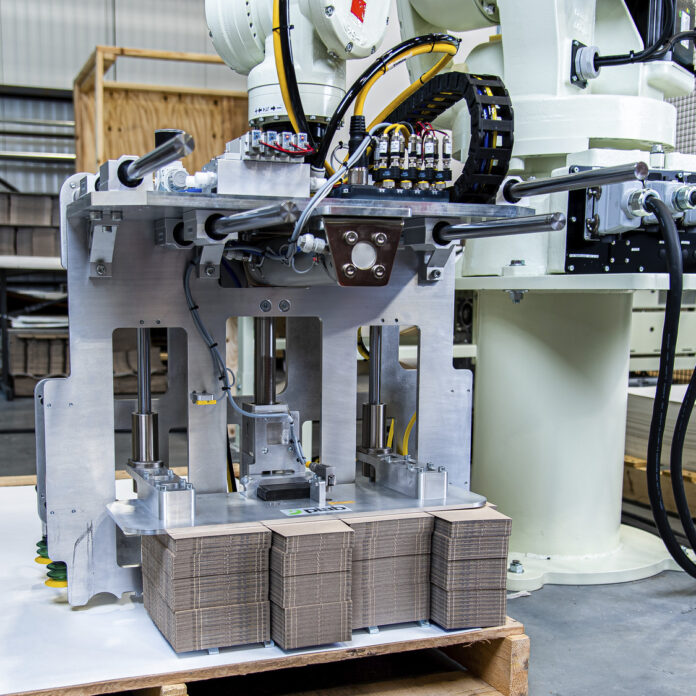

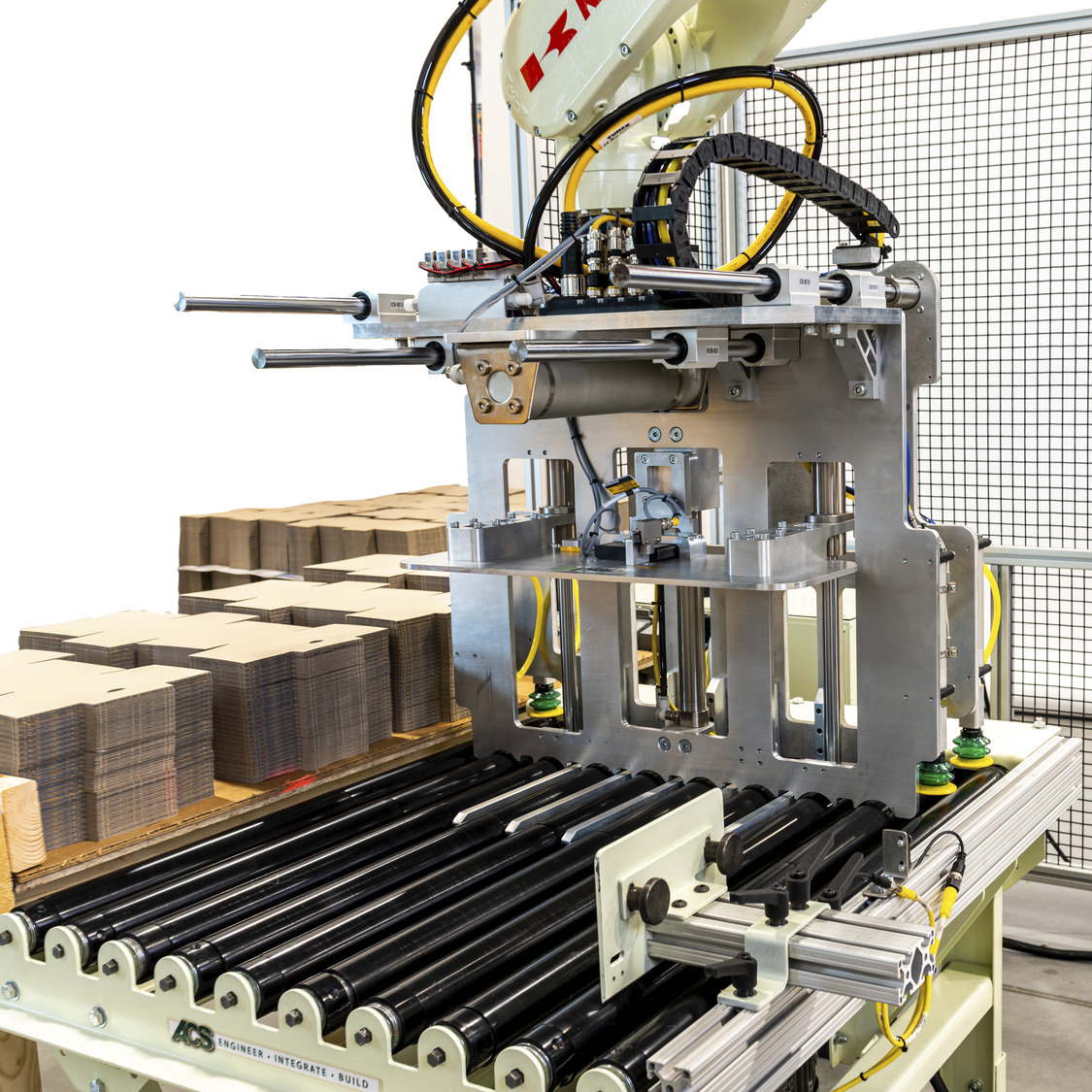

Rozwiązaniem okazał się robot paletyzujący zaprojektowany na zamówienie — system przygotowany do obsługi siedmiu różnych formatów pudeł i wyposażony w niestandardowy chwytak. Ten „chwytak”, pełniący rolę dłoni robota, został skonstruowany specjalnie do manipulacji tekturą: posiadał programowalne ustawienia nacisku i głębokości, aby przenosić i układać elementy bez ich zgniatania. Do obsługi cienkich przekładek między warstwami zastosowano dodatkowo programowalne przyssawki, co podkreśla poziom personalizacji niezbędny w efektywnym systemie.

Wyniki wdrożenia pojawiły się natychmiast. Firma mogła zmniejszyć liczbę pracowników na stanowisku z trzech do dwóch. Robot przejął najbardziej wymagające fizycznie zadania, umożliwiając lepszą alokację siły roboczej i podnosząc ogólną efektywność. Sukces był na tyle wyraźny, że klient zakupił drugi robot na kolejną linię, co potwierdziło zwrot z inwestycji.

Rola inteligentnych systemów sterowania

Choć to robot wykonuje pracę, jego efektywność zależy przede wszystkim od systemu sterowania robotycznego (RCS — Robotic Control System). W przeciwieństwie do tradycyjnych układów, gdzie każdy robot posiada własny kontroler, RCS centralizuje sterowanie wieloma robotami i urządzeniami peryferyjnymi w jednym ujednoliconym systemie. To podejście zapewnia szereg kluczowych korzyści:

1. Uproszczone zarządzanie

Dzięki RCS inżynierowie automatycy — znający środowisko PLC — mogą zarządzać całym systemem, dostosowywać go i diagnozować. Zmniejsza to zależność od wyspecjalizowanych programistów robotów i upraszcza integrację.

2. Optymalizacja przestrzeni

Centralizacja sterowania ogranicza konieczność stosowania oddzielnych szaf sterowniczych przy każdym robocie. Pozwala to zagęścić układ linii i oszczędzić cenną przestrzeń produkcyjną, co przekłada się na realne korzyści finansowe.

3. Modułowość i elastyczność

Architektura RCS jest z natury modułowa i przyszłościowa. W przypadku zmian w produkcji można:

-

dodawać nowe elementy,

-

zmieniać konfiguracje,

-

aktualizować profile produktowe

— wszystko bez zakłóceń dotychczasowej logiki sterowania. W omawianym paletyzatorze dodanie nowego produktu ogranicza się do wprowadzenia wymiarów i schematu układania, co trwa mniej niż 30 minut.

Zintegrowane bezpieczeństwo

W przypadku robotów przemysłowych bezpieczeństwo musi być priorytetem. W udanym wdrożeniu paletyzatora zastosowano rozbudowany zestaw mechanizmów ochronnych:

-

ogrodzenie fizyczne ze stykami bezpieczeństwa i blokadami drzwi,

-

kurtynę świetlną zabezpieczającą czwartą stronę strefy pracy,

-

oprogramowanie ograniczające przestrzeń roboczą robota — geofence programowy, zabezpieczający przed niepożądanymi ruchami.

Jest to kluczowe połączenie barier fizycznych i programowych, które tworzy środowisko bezpieczne dla operatorów.

Roboty — droga do skalowalnej produkcji

Wykorzystanie robotów w celu poprawy efektywności nie polega na prostym zastąpieniu pracownika. Chodzi o strategiczne wdrożenie automatyzacji, które:

-

rozwiązuje krytyczne problemy operacyjne,

-

zwiększa bezpieczeństwo pracowników,

-

umożliwia skalowalny i elastyczny rozwój produkcji.

Dzięki gotowym rozwiązaniom i inteligentnym systemom sterowania producenci mogą uprościć złożone procesy, zoptymalizować wykorzystanie zasobów i pozostać konkurencyjni na dynamicznie zmieniającym się rynku.