Wyobraź sobie fabrykę przyszłości, gdzie każdy ruch robota współpracującego jest precyzyjnie zaplanowany, a procesy produkcyjne osiągają niespotykaną dotąd efektywność. To świat, w którym nieplanowane przestoje stają się reliktem przeszłości, a ciągła optymalizacja jest normą. Nie mówimy tu o odległej wizji – to rzeczywistość, którą już dziś kształtują cyfrowe bliźniaki.

W erze Przemysłu 4.0 technologia ta staje się kluczem do budowania przewagi konkurencyjnej. Firmy, które zrozumieją jej potencjał i skutecznie wdrożą, mogą wyprzedzić rywali o lata świetlne. Jak zatem cyfrowe bliźniaki transformują funkcjonowanie robotów współpracujących i całych linii produkcyjnych?

Zapraszam do świata, w którym granica między rzeczywistością fizyczną a wirtualną zaciera się, otwierając nowe horyzonty optymalizacji. Dowiesz się, jak przełomowa technologia rewolucjonizuje robotykę współpracującą, oferując niemal nieograniczone możliwości udoskonalania procesów przemysłowych.

Czym jest cyfrowy bliźniak?

Termin Digital Twin bardzo szybko znalazł się w podobnej sytuacji co „Industry 4.0” – jego definicja jest różna, w zależności jakiego producenta automatyki zapytamy. W każdej broszurze produktowej pojawiają się nowoczesne pulpity, piękne wizualizacje 3D i dużo wykresów. Jednak czy jest to esencja Digital Twin?

Żeby uzyskać obiektywny pogląd na temat bliźniaków cyfrowych, powołam się na źródła naukowe. W publikacji IRP Journal of Manufacturing Science and Technology, autorzy D. Jones, C. Snider, A. Nassehi, J. Yon, B. Hicks definiują kwestię tak:

“Digital Twin charakteryzuje się łatwą integracją danych między maszyną fizyczną i wirtualną w dowolnym kierunku. Stanowi kompleksową strukturę, która ułatwia połączenie i synchronizację w czasie rzeczywistym między światem fizycznym i wirtualnym, umożliwiając płynną wymianę danych i spostrzeżeń”

W mojej ocenie, ta definicja świetnie odzwierciedla czym jest bliźniak cyfrowy i co jest jego nadrzędną wartością. Digital Twin to nie tylko wizualizacja pracy maszyny. To przede wszystkim dane oraz logika ich przepływu.

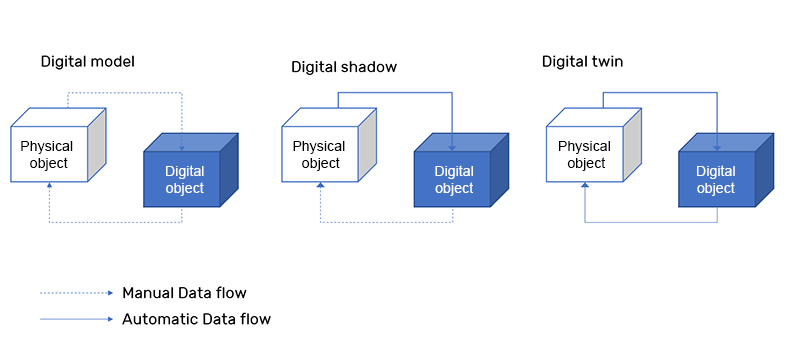

Idąc dalej w kierunku wykorzystania danych, kolejna popularna definicja, zawarta w pracy „Digital Twin in manufacturing: A categorical literature review and classification” autorstwa W. Kritzinger, M. Karner, G. Traar, J. Henjes, W. Sihn, proponuje podział systemów w typie bliźniaka cyfrowego na trzy poziomy:

- digital model,

- digital shadow,

- digital twin.

Na powyższej grafice widać, że poziom integracji pomiędzy sferą cyfrową a fizyczną jest definiowany przez przepływ danych.

Digital model

Najprostsze rozwiązanie – digital model, opiera się na stworzeniu cyfrowego odwzorowania istniejącego lub dopiero wdrażanego modelu fizycznego, pomiędzy którymi nie zachodzi automatyzacja wymieniany danych. Tym samym, działania wykonywane na jednym z modeli nie mają żadnego wpływu na drugi.

W praktyce, rozwiązanie Digital Model jest już obecne w przeważającej większości aplikacji przemysłowych. Za przykład takiego działania możemy przyjąć nawet modelowanie CAD/CAM. Pomimo dużej efektywności kosztowej, taka implementacja nie przynosi znaczących usprawnień poza początkowymi etapami opracowywania aplikacji. Nie wyczerpuje też znamion transformacji cyfrowej w oparciu o Industry 4.0. Obszar zastosowań tego typu rozwiązania ogranicza się do symulacji offline.

Digital Twin

Przechodząc do najbardziej zaawansowanego rozwiązania – pełnego Digital Twin. Mamy tutaj do czynienia z pełną automatyzacją wymiany danych pomiędzy obiektami. Zmiany w jednym ze środowisk mają bezpośredni wpływ na drugie. W tym wariancie, krytycznym aspektem staje się zastosowanie technologii komunikacyjnych real-time. Automatyzacja wymiany danych pozwala nam tworzyć rozbudowane systemy, nie tylko pod kątem symulacji, ale również analityki predykcyjnej oraz dynamicznej zmiany parametrów pracy urządzenia. Koszty wdrożenia systemu Digital Twin są wyższe niż Digital Model oraz Digital Shadow. Dzieje się tak głównie ze względu na aspekt wymaganej szybkości komunikacji. Niemiej, koncepcja Digital Twin zapewnia największy potencjał na stworzenie systemu, który usprawni pracę maszyny.

Choć przepływ danych stanowi fundament cyfrowego bliźniaka, nie można pominąć znaczenia warstwy wizualnej. Jest ona kluczowym elementem interfejsu między użytkownikiem a systemem, umożliwiającym efektywną interpretację i wykorzystanie gromadzonych danych. Warto podkreślić, że efektywna warstwa wizualna w cyfrowym bliźniaku to znacznie więcej niż tylko atrakcyjne grafiki. To narzędzie, które ma za zadanie przekształcać złożone dane w zrozumiałe i użyteczne informacje. A jednocześnie wspieraja procesy decyzyjne i umożliwiając szybką reakcję na zmieniające się warunki w środowisku produkcyjnym.

Podsumowując, cyfrowy bliźniak to połączenie:

- zaawansowanej analityki danych,

- automatyzacji przepływu informacji,

- intuicyjnej warstwy wizualnej.

Dopiero synergia tych trzech elementów pozwala na pełne wykorzystanie potencjału tej technologii w optymalizacji procesów przemysłowych, w tym w obszarze robotyki współpracującej.

Technologia stojąca za Digital Twin

Opisane w poprzednim rozdziale założenia nie są łatwe do spełnienia w praktyce. Cyfrowe bliźniaki, będące zaawansowanymi wirtualnymi replikami rzeczywistych obiektów, procesów czy systemów, wymagają skomplikowanego ekosystemu technologicznego, aby mogły działać efektywnie. Ten ekosystem opiera się na kilku kluczowych filarach:

- komunikacji czasu rzeczywistego,

- integracji systemów IT/OT,

- infrastrukturze sieciowej,

- chmurze obliczeniowej i Edge Computing,

- wykorzystaniu sztucznej inteligencji i uczenia maszynowego.

W poniższym podziale szczegółowo omawiam każdy z tych filarów, analizując ich znaczenie i wyzwania technologiczne, jakie stawiają przed implementacją cyfrowych bliźniaków, tak aby stworzyć swojego rodzaju road-map wdrożenia:

1. Komunikacja Czasu Rzeczywistego (Real-Time Communication)

Cyfrowe bliźniaki, aby funkcjonować zgodnie z założeniami, muszą pozwalać na nieprzerwaną wymianę danych między fizycznym obiektem a jego wirtualnym odpowiednikiem. Kluczowym wymogiem jest tutaj minimalizacja opóźnień, co zapewnia natychmiastową reakcję na zmiany zachodzące w rzeczywistym świecie.

- Protokół OPC UA (Open Platform Communications Unified Architecture)

OPC UA jest standardem, który nie tylko umożliwia wymianę danych między urządzeniami w przemyśle, ale także jest zaprojektowany z myślą o skalowalności i bezpieczeństwie w kontekście IoT. Jest to protokół o szerokim zastosowaniu, który integruje dane z różnych źródeł, takich jak PLC czy SCADA, w jednolitym formacie, umożliwiając ich bezpieczną wymianę i analizę w czasie rzeczywistym. - Protokół MQTT (Message Queuing Telemetry Transport)

MQTT jest szczególnie istotny w aplikacjach IoT, które wymagają lekkiego i efektywnego sposobu przesyłania danych. Jego architektura typu publish/subscribe pozwala na dynamiczne i elastyczne zarządzanie komunikacją, co jest kluczowe dla efektywnego działania cyfrowych bliźniaków w złożonych środowiskach przemysłowych.

2. Integracja IT/OT (Information Technology/Operational Technology)

Cyfrowe bliźniaki wymagają pełnej integracji systemów IT, odpowiedzialnych za zarządzanie danymi i ich analizę, z systemami OT, które sterują operacjami w świecie fizycznym. Ta integracja jest fundamentem skutecznego działania cyfrowych bliźniaków, umożliwiającą synchronizację danych i procesów w czasie rzeczywistym.

- Systemy SCADA (Supervisory Control and Data Acquisition)

Tradycyjne systemy SCADA, które monitorują i sterują procesami przemysłowymi, w kontekście cyfrowych bliźniaków muszą być zintegrowane z nowoczesnymi platformami analitycznymi. SCADA zapewnia dostęp do danych operacyjnych, które są kluczowe dla tworzenia modeli cyfrowych bliźniaków i ich aktualizacji. - MES (Manufacturing Execution Systems)

MES to systemy zarządzania operacjami produkcyjnymi, które zbierają, przetwarzają i raportują dane na temat stanu produkcji w czasie rzeczywistym. Integracja MES z cyfrowymi bliźniakami pozwala na dynamiczne zarządzanie produkcją, optymalizację procesów oraz szybką adaptację do zmieniających się warunków operacyjnych.

3. Infrastruktura Sieciowa (Network Infrastructure)

Zaawansowane cyfrowe bliźniaki wymagają wysoce wydajnej i niezawodnej infrastruktury sieciowej. Umożliwia ona przesyłanie dużych ilości danych z minimalnym opóźnieniem. W tym kontekście kluczowe znaczenie mają nowoczesne technologie sieciowe, takie jak 5G, które oferują nie tylko większą przepustowość i niskie opóźnienia.

- Technologia 5G

5G przynosi znaczące ulepszenia w zakresie przepustowości i niskiego opóźnienia, co jest kluczowe dla aplikacji wymagających komunikacji w czasie rzeczywistym. W przypadku cyfrowych bliźniaków 5G umożliwia płynne i szybkie przesyłanie danych między sensorami, maszynami a chmurą obliczeniową, co jest niezbędne do aktualizacji modeli wirtualnych i dynamicznego sterowania procesami. - Sieci przemysłowe oparte na Ethernet/IP

Ethernet/IP to kolejny standard sieci przemysłowych, który zapewnia szybką i niezawodną komunikację między urządzeniami na poziomie produkcyjnym. Jest to technologia powszechnie stosowana w automatyzacji przemysłowej, umożliwiająca integrację z systemami cyfrowych bliźniaków.

4. Chmura obliczeniowa i Edge Computing

W cyfrowych bliźniakach przetwarzanie danych odbywa się zarówno w chmurze, jak i na tzw. edge – blisko źródła danych. Każde z tych podejść ma swoje zalety i jest wybierane w zależności od wymagań konkretnej aplikacji.

Chmura obliczeniowa oferuje znaczne możliwości w zakresie przechowywania i przetwarzania danych, co jest niezbędne do analizy dużych zbiorów danych (big data), uczenia maszynowego i zarządzania historią operacyjną. Platformy chmurowe, takie jak AWS, Microsoft Azure czy Google Cloud, oferują narzędzia do budowy i zarządzania cyfrowymi bliźniakami, umożliwiając skalowalne i elastyczne operacje.

Edge Computing z kolei pozwala na przetwarzanie danych blisko miejsca ich powstawania, co jest kluczowe dla aplikacji wymagających natychmiastowej analizy i reakcji. Dzięki temu można zmniejszyć opóźnienia i zredukować ilość danych przesyłanych do chmury. Jest to szczególnie ważne w aplikacjach przemysłowych, gdzie szybka reakcja na zmieniające się warunki jest krytyczna.

5. Sztuczna Inteligencja i Uczenie Maszynowe

Cyfrowe bliźniaki stają się prawdziwie inteligentne dzięki integracji algorytmów sztucznej inteligencji (AI) i uczenia maszynowego (ML), które umożliwiają analizę dużych zbiorów danych, predykcję zachowań oraz optymalizację procesów.

Uczenie maszynowe jest wykorzystywane do analizy danych w czasie rzeczywistym, identyfikacji wzorców i przewidywania przyszłych zdarzeń, takich jak awarie maszyn czy zmiany w jakości produkcji. Dzięki ML cyfrowe bliźniaki mogą nie tylko reagować na aktualne dane, ale także przewidywać i unikać problemów, zanim się pojawią.

Analiza predykcyjna w kontekście cyfrowych bliźniaków analiza predykcyjna pozwala na przewidywanie przyszłych stanów maszyn i systemów na podstawie zebranych danych historycznych. Wykorzystanie tej technologii umożliwia proaktywne podejmowanie działań zapobiegawczych, co prowadzi do zwiększenia niezawodności i efektywności operacyjnej.

Cyfrowe Bliźniak to klucz do efektywności operacyjnej i przewagi na rynku?

Po długim wstępie teoretycznym oraz technicznym (w mojej opinii niezbędnym dla zrozumienia specyfiki tematu), możemy przejść do aspektów biznesowych rozwiązań digital twin. Należy je rozpocząć od stwierdzenia: przemysł w Europie stoi w obliczu znaczących zmian. Z jednej strony, firmy będą musiały stawić czoła wyzwaniom wynikającym z nowych dyrektyw związanych z transformacją energetyczną i ekologiczną, które narzucają coraz bardziej rygorystyczne normy. Z drugiej strony, rosnące koszty pracy oraz presja na zwiększenie efektywności wymuszą na przedsiębiorstwach dalsze inwestycje w automatyzację i robotyzację procesów produkcyjnych.

W miarę jak robotyzacja staje się coraz bardziej integralną częścią działalności przemysłowej, kluczowe znaczenie zyskują narzędzia umożliwiające precyzyjne monitorowanie pracy robotów, symulację stanowisk produkcyjnych oraz zbieranie i analizę szczegółowych danych operacyjnych. Cyfrowe bliźniaki, dzięki swojej zdolności do wiernego odwzorowywania rzeczywistych procesów w środowisku wirtualnym, stają się nieodzownym elementem nowoczesnych strategii zarządzania produkcją.

McKinsey & Company, w jednym ze swoich ostatnich raportów, podkreśla, że do 2025 roku technologie cyfrowych bliźniaków mogą przyczynić się do wygenerowania dodatkowych 1,3 biliona dolarów wartości w globalnej gospodarce przemysłowej. To nie tylko teoria – to konkretne korzyści, które czekają na firmy gotowe do inwestycji w tę technologię:

1. Rewolucja w Optymalizacji Operacyjnej

Cyfrowe bliźniaki stają się kluczowym elementem w optymalizacji operacyjnej przedsiębiorstw. Według wspomnianego raportu McKinsey, firmy, które zintegrowały tę technologię, odnotowały średnio 15% wzrost produktywości oraz 20% redukcję kosztów utrzymania infrastruktury. Te imponujące wyniki są efektem możliwości monitorowania i optymalizacji procesów produkcyjnych w czasie rzeczywistym, co pozwala na szybką reakcję na wszelkie odchylenia i unikanie kosztownych przestojów.

Implementacja cyfrowych bliźniaków w połączeniu z zaawansowaną analizą predykcyjną umożliwia firmom przewidywanie awarii maszyn z dużą dokładnością. To z kolei pozwala na planowanie konserwacji w optymalnym momencie, minimalizując ryzyko nieplanowanych przestojów i wydłużając żywotność sprzętu. Dla przedsiębiorstw produkcyjnych operujących na wąskich marżach te oszczędności mogą stanowić kluczową różnicę między zyskownością a stratami.

2. Katalizator innowacji produktowych i procesowych

Cyfrowe bliźniaki to nie tylko narzędzie do poprawy istniejących procesów. Otwierają też nowe możliwości w zakresie innowacji produktowych i procesowych. Firmy, które skutecznie wdrożyły tę technologię, mogą szybko testować i iterować nowe koncepcje produktów w środowisku wirtualnym, znacznie skracając czas wprowadzania innowacji na rynek. Ta możliwość przeprowadzania symulacji i analizowania wyników w czasie rzeczywistym pozwala przedsiębiorstwom na wprowadzanie bardziej złożonych i spersonalizowanych produktów bez zwiększania ryzyka lub kosztów związanych z tradycyjnymi metodami produkcji.

3. Zarządzanie ryzykiem i zgodność regulacyjna

W środowiskach silnie regulowanych, takich jak farmacja, lotnictwo czy energetyka, cyfrowe bliźniaki oferują niespotykane dotąd możliwości w zakresie zarządzania ryzykiem i zapewnienia zgodności regulacyjnej. Firmy stosujące tę technologię są w stanie szybciej i bardziej precyzyjnie spełniać wymogi regulacyjne, dzięki ciągłemu monitorowaniu i dokumentowaniu każdego aspektu operacji. Co więcej, cyfrowe bliźniaki mogą automatycznie identyfikować i alarmować o potencjalnych problemach, zanim te przerodzą się w poważne incydenty. To nie tylko poprawia bezpieczeństwo operacji, ale także pozwala uniknąć kosztownych sankcji i chronić reputację firmy.

4. Wsparcie zrównoważonego rozwoju

W kontekście rosnącej presji na zrównoważony rozwój, cyfrowe bliźniaki stają się również kluczowym narzędziem w osiąganiu celów ekologicznych. Raport McKinsey wskazuje, że technologie te mogą pomóc firmom w zmniejszeniu zużycia energii o 10-20% oraz zredukować emisję dwutlenku węgla o podobny procent. Dzięki precyzyjnemu modelowaniu i analizie procesów produkcyjnych, cyfrowe bliźniaki pozwalają identyfikować obszary, w których można wprowadzić bardziej efektywne i ekologiczne rozwiązania.

Wdrożenie cyfrowych bliźniaków wymaga strategicznego podejścia. Kluczem do sukcesu jest zrozumienie, że są one częścią szerszego ekosystemu Przemysłu 4.0 i muszą być integrowane z innymi technologiami, takimi jak IoT, sztuczna inteligencja czy chmura obliczeniowa. Firmy, które przyjęły holistyczne podejście do transformacji cyfrowej, odnotowały znacznie większe korzyści z wdrożenia cyfrowych bliźniaków niż te, które traktowały je jako odrębne inicjatywy.

Jak w praktyce wyglądają systemy Digital Twin?

Na to pytanie bardzo ciężko odpowiedzieć w artykule. Bardzo dużo zależy od tego czym w danym momencie dysponuje zakład produkcyjny w kontekście infrastruktury IT/OT oraz tego co chcemy zdigitalizować (pojedynczą maszynę czy całą linie produkcyjną). Cyfrowy bliźniak może być „zaszyty” w systemie SCADA, stanowić rozwiązanie chmurowe (np. Azure Digital Twin), albo być potężnym środowiskiem symulacyjnym (np. Isaac Sim od Nvidia). Najważniejsze jest, żeby taki system odpowiadał precyzyjne na potrzeby danego danym zakładu. Aby dopasować najlepsze rozwiązanie, konieczne będą indywidualne konsultacje z różnymi działami danego przedsiębiorstwa. W tej sprawie zapraszam do kontaktu bezpośrednio ze mną.

Warto również wskazać kilka wdrożeń takich systemów oraz to jakie korzyści przyniosły:

1. Optymalizacja linii produkcyjnych – Siemens

Siemens, globalny lider w automatyzacji i inżynierii, wdrożył cyfrowe bliźniaki do optymalizacji linii produkcyjnych, w tym cobotów. Przykładem może być fabryka Siemensa w Niemieckim Amberg, gdzie coboty są używane do współpracy z ludźmi w procesie montażu. Cyfrowe bliźniaki pomagają w monitorowaniu i symulowaniu pracy cobotów w czasie rzeczywistym, umożliwiając optymalizację ruchów robota, przewidywanie przestojów i dostosowywanie procesów w celu zwiększenia wydajności.

2. Automatyzacja logistyki – BMW Group

BMW Group wykorzystuje cyfrowe bliźniaki cobotów do automatyzacji i optymalizacji procesów logistycznych w swoich zakładach produkcyjnych. Coboty, które są odpowiedzialne za przenoszenie komponentów na linie montażowe, są monitorowane przez cyfrowe bliźniaki. Dzięki temu możliwe jest śledzenie w czasie rzeczywistym efektywności robotów, przewidywanie potencjalnych problemów z dostawami oraz optymalizacja ścieżek transportu, co prowadzi do zmniejszenia przestojów i zwiększenia elastyczności operacyjnej.

3. Przemysł Farmaceutyczny – GlaxoSmithKline (GSK)

W przemyśle farmaceutycznym, GlaxoSmithKline (znane szerzej jako GSK) wykorzystuje cyfrowe bliźniaki cobotów w swoich liniach produkcyjnych do wytwarzania leków. Coboty są odpowiedzialne za precyzyjne dozowanie składników i pakowanie produktów. Cyfrowe bliźniaki monitorują działanie cobotów w czasie rzeczywistym, analizując takie parametry jak prędkość, dokładność i stabilność procesów. Dzięki temu możliwe jest utrzymanie wysokiej jakości produktów i zgodności z regulacjami, przy jednoczesnym zwiększeniu efektywności operacyjnej.

4. Automatyzacja procesów produkcyjnych – Procter & Gamble

Procter & Gamble (P&G), światowy lider w branży FMCG, wykorzystuje cyfrowe bliźniaki cobotów w automatyzacji procesów produkcyjnych, takich jak pakowanie i sortowanie produktów. Cyfrowe bliźniaki umożliwiają monitorowanie i optymalizację pracy cobotów, co prowadzi do zwiększenia efektywności, redukcji odpadów i poprawy jakości produktów. Dzięki analizie danych w czasie rzeczywistym, P&G może szybko reagować na zmiany w zapotrzebowaniu rynkowym, dostosowując produkcję do bieżących potrzeb.

Podsumowanie: najważniejsze fakty o cyfrowych bliźniakach

Cyfrowe bliźniaki są katalizatorem transformacji w nowoczesnym przemyśle, integrując zaawansowane technologie, takie jak:

- komunikacja w czasie rzeczywistym,

- analiza predykcyjna,

- sztuczna inteligencja

w spójny i efektywny system zarządzania operacjami. Dzięki nim firmy mogą osiągać niespotykane dotąd poziomy efektywności, precyzji i elastyczności, co jest kluczowe w dobie rosnących wymagań rynku oraz zaostrzających się regulacji.

Przykłady wdrożeń cyfrowych bliźniaków w takich gigantach jak Siemens, BMW, czy Procter & Gamble pokazują, że ta technologia nie tylko poprawia wydajność i redukuje koszty, ale także otwiera nowe możliwości w zakresie innowacji produktowych, optymalizacji logistyki, a nawet wsparcia zrównoważonego rozwoju. W miarę jak robotyzacja i automatyzacja stają się fundamentem działalności przemysłowej, cyfrowe bliźniaki okazują się być nieodzownym narzędziem umożliwiającym firmom zachowanie konkurencyjności na globalnym rynku.

Jednak wdrożenie cyfrowych bliźniaków wymaga nie tylko inwestycji w zaawansowaną infrastrukturę technologiczną, ale także strategicznego podejścia, które integruje je z istniejącymi systemami IT/OT oraz z szerszym ekosystemem Przemysłu 4.0. Firmy, które podejmą się tej transformacji, mogą liczyć na znaczące korzyści – od poprawy efektywności operacyjnej, przez zmniejszenie ryzyka i zgodność regulacyjną, aż po większą elastyczność w dostosowywaniu się do dynamicznie zmieniających się warunków rynkowych.

Cyfrowe bliźniaki to więcej niż tylko zaawansowane narzędzie technologiczne. To klucz do przyszłości przemysłu, w którym precyzja, optymalizacja i innowacyjność idą w parze z zrównoważonym rozwojem i trwałą przewagą konkurencyjną.