Produkcja ropy i gazu staje się trudniejsza, ponieważ stare pola wyczerpują się, a nowe położone są w trudno dostępnych lokalizacjach. Zintegrowane operacje mogą zwiększyć bezpieczeństwo i dochodowość działań kształtowanych przez nieustanne zmiany.

Produkcja ropy i gazu staje się trudniejsza, ponieważ stare pola wyczerpują się, a nowe położone są w trudno dostępnych lokalizacjach. Zintegrowane operacje mogą zwiększyć bezpieczeństwo i dochodowość działań kształtowanych przez nieustanne zmiany.

Przemysł poszukiwawczo-wydobywczy ropy naftowej i gazu stoi przed wielkimi wyzwaniami. Jeden z raportów podaje, że w ostatniej dekadzie globalna produkcja wzrosła o 12%, a koszty związane z poszukiwaniem i wydobyciem aż o 400%. Starzejące się pola naftowe zaczynają pełnić marginalną rolę, ponieważ przy rosnących kosztach spada produkcja. Nowe złoża znajdują się zwykle w trudno dostępnych i surowych środowiskach, w klimacie arktycznym lub głęboko pod wodą, stawiają więc wiele wyzwań. Do czynników decydujących o zmianie należą:

- czynniki ekonomiczne: redukcja kosztów operacyjnych, powrót do pierwszych metod eksploatacji, zwiększenie zdolności produkcyjnych,

- czynniki geograficzne: koszt działań w surowych środowiskach i trudno dostępnych lokalizacjach,

- czynniki bezpieczeństwa i środowiskowe: narażanie na niebezpieczeństwo, integralność procesu, nadzór nad emisją gazów.

Nieustannie zmienia się też technologia, dostarczając wciąż nowych możliwości.

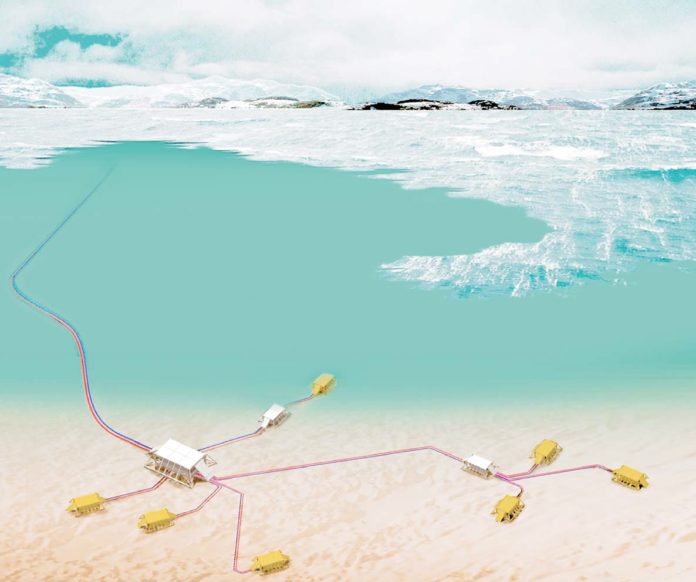

Wyzwania połączone z nowoczesną technologią były źródłem nowego podejścia do eksploatacji zasobów ropy i gazu. Jako przykłady można podać zdalnie sterowane i podmorskie otwory wiertnicze, inteligentne szyby naftowe, autonomiczne denne stacje wydobywcze, a także zwiększone zainteresowanie zdalnym monitorowaniem, strukturami organizacyjnymi ze zintegrowanym zarządzaniem zasobami i adaptacją światowej klasy zasad utrzymania.

Zintegrowane operacje (ZO) to wspólne określenie dla niektórych z tych wyzwań, rozwijanych przez wielu graczy sektora petrochemicznego pod nazwami takimi, jak inteligentne pola, cyfrowe pola naftowe, inteligentna energia. Koncepcja ZO może być wykorzystywana od początku procesu rozwoju pola naftowego aż do zakończenia jego eksploatacji.

Elementy ZO

Programy ZO zawierają zwykle portfolio technologii i usług optymalizujących produkcję oraz działalność i utrzymanie zakładów od odwiertu aż po eksport. Do kluczowych komponentów programu należą:

- infrastruktura i bezpieczeństwo ICT (teleinformatyki ? ang. Information and Communications Technology),

- gromadzenie i dostęp do danych, w tym oprogramowanie i aplikacje do zdalnego wsparcia,

- inteligencja produkcyjna i operacyjna,

- monitorowanie stanu, diagnostyka i raporty.

Rozwiązania dedykowane dla przemysłu naftowo-gazowego muszą być niezwykle wszechstronne, ponieważ do ich zadań należy m.in.:

- sterowanie procesem oraz całą produkcją,

- integracja systemów bezpieczeństwa i zarządzanie alarmami,

- integracja systemów zdalnego dostępu,

- zapewnienie bezpieczeństwa IT i kontrola infrastruktury sieciowej,

- monitorowanie stanu systemów i usług,

- podmorska inteligencja,

- monitorowanie emisji gazów i poprawa wykorzystania energii,

- wielostopniowe zabezpieczenie ciągłości przepływu i jego optymalizacja,

- zbieranie i gromadzenie danych,

- zarządzanie procesem przez cały cykl jego życia,

- obsługa bezprzewodowych czujników.

Typowe korzyści stosowania ZO

Im więcej tych taktycznych elementów jest wpisanych w strategię przedsiębiorstwa, tym więcej korzyści ma bezpośredni wpływ na wyniki finansowe. Dodatkowy koszt inwestycji zwraca się zwykle w fazie operacyjnej z różnych źródeł, do których należą:

- zwiększona produkcja, zwykle o 35%,

- zwiększone bezpieczeństwo dzięki redukcji ryzyka i lepszym warunkom pracy,

- zredukowane straty produkcyjne lub zwiększony wskaźnik odzysku, zwykle o 2040%,

- ograniczone o 1530% koszty utrzymania,

- korzyści logistyczne i transportowe,

- zredukowana emisja gazów, lepsze wykorzystanie energii, mniejszy wpływ na środowisko i monitorowanie operacji morskich.

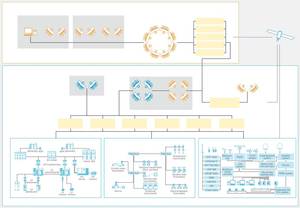

ICT i topologia systemu

Kluczowe komponenty sytemu wykorzystującego ZO dla morskich aktywów są zgodne z hierarchią zawartą w standardzie ISA.95 poziom 5, do której należą:

- wydajna infrastruktura integracji i gromadzenia danych połączona z rozwiązaniami sieciowymi i interfejsami umożliwiającymi wymianę wszystkich ważnych danych,

- bezpieczne IT oraz infrastruktura sieciowa, która udostępnia możliwości zdalnego dostępu, monitorowania i wsparcia,

- wszechstronny system zarządzania aktywami, wyposażony w mierniki kluczowych wartości charakteryzujących proces i efektywność zarządzania zakładem,

- aplikacje do przeprowadzania i optymalizacji codziennych zadań,

- interfejs użytkownika,

- pomieszczenia do wideokonferencji i stacje robocze.

Poza technicznymi komponentami wdrożeniu ZO trzeba podporządkować koncepcję zarządzania, kulturę pracy i sposób myślenia. Kluczowym składnikiem jest interdyscyplinarny proces podejmowania decyzji, będący efektem współpracy różnych części przedsiębiorstwa, a najlepiej całego przedsiębiorstwa i dostawców produktów oraz usług.

Zobaczmy zatem, jak w typowej aplikacji współpracują ze sobą unowocześniona optymalizacja produkcji, zarządzenie aktywami i bezpieczeństwo.

Optymalizacja produkcji

Podmorskie technologie stają się coraz istotniejsze zarówno dla nowych dennych instalacji, jak i dodatkowych odwiertów w istniejących systemach. ZO może np. pomóc w optymalizacji produkcji z podmorskiego pola naftowego, ponieważ wskaźnik odzysku dla instalacji podwodnych jest zwykle o 1015% niższy niż dla platform wiertniczych.

Strategia ZO musi zawierać system gwarantujący i optymalizujący przepływ (FAOS ? ang. Flow Assurance And Optimization System). Do jego składowych należą:

- system kontroli i stabilizacji przepływu: aktywne sterowanie stabilizuje pracę szybu naftowego i rurociągu, zapewniając spójną i nieprzerwaną produkcję,

- system monitorowania produkcji: monitorowanie szybu i rurociągu może zapobiec zablokowaniu w wyniku formowania się hydratów.

FAOS dostarcza do zintegrowanego systemu te i inne dane. Dzięki temu występuje synergia między różnymi elementami składowymi systemu. Na przykład wirtualne pomiary z systemu monitorowania mogą być wykorzystane jako drugie zmienne procesowe. Co więcej, taka integracja zapewnia zunifikowany interfejs operatora, na potrzeby zarówno szybkiego wglądu w kluczowe dane, jak i szczegółowej analizy przeprowadzanej przez ekspertów. FAOS stanowi część infrastruktury zintegrowanych operacji, dostęp do danych można więc uzyskać z korporacyjnej sieci klienta.

Efektywna platforma ZO musi zawierać obszerny zestaw strategii bezpieczeństwa, których celem jest ochrona poufności, dostępności i integralności danych na temat lokalnych aktywów oraz sieci systemu sterowania. Ważne jest również spełnienie korporacyjnych, państwowych i międzynarodowych standardów. Dostawcy złożonych systemów o wielkiej skali powinni być przygotowani do implementacji rozwiązań bezpieczeństwa, które pomogą w szacowaniu ryzyka ataku na system automatyki zakładu.

Zarządzanie aktywami i usługi w czasie cyklu życia

Planowane przeglądy to klucz do najbardziej ekonomicznego utrzymania zakładu. Metoda ta zakłada możliwość zarządzania czynnościami serwisowymi na podstawie realnych prognoz zużycia osprzętu. Planowanie przeglądów daje także pewność działania i integralność wyposażenia. Jest to szczególnie istotne w przybrzeżnych i oddalonych instalacjach. Inną korzyścią jest redukcja kosztów przez ograniczenie nieplanowanych zatrzymań, co umożliwia pracę bliżej limitów wydajności.

Planowane przeglądy to klucz do najbardziej ekonomicznego utrzymania zakładu. Metoda ta zakłada możliwość zarządzania czynnościami serwisowymi na podstawie realnych prognoz zużycia osprzętu. Planowanie przeglądów daje także pewność działania i integralność wyposażenia. Jest to szczególnie istotne w przybrzeżnych i oddalonych instalacjach. Inną korzyścią jest redukcja kosztów przez ograniczenie nieplanowanych zatrzymań, co umożliwia pracę bliżej limitów wydajności.

Efektywny system zintegrowanych operacji udostępnia infrastrukturę do integracji danych utrzymania poszczególnych urządzeń. Inteligentne funkcje monitorujące i diagnostyczne obejmują zakresem wszystkie ważniejsze urządzenia elektryczne, sterujące, komunikacyjne i pomiarowe. Dostarczają ważnych informacji o statusie urządzeń, przypisanych do nich zadaniach i możliwości zwiększenia wydajności. Integracja może dotyczyć także systemów innych firm.

System zarządzania aktywami powinien umożliwiać dostęp w czasie rzeczywistym do tych funkcji, wspierać monitorowanie i diagnostykę oraz integrować planowanie i wymianę danych w ramach systemu ERP przedsiębiorstwa. Główną zaletę stanowi możliwość wyświetlania wszystkich istotnych danych w zunifikowanym interfejsie użytkownika, wspierającym podejmowanie świadomych decyzji na podstawie danych o procesie.

Bezpieczeństwo

System zintegrowanych operacji nie jest kompletny bez portfolio usług zarządzania cyklem życia, bezpieczeństwem i alarmami. W ich skład powinny wchodzić szkolenia, testy wydajności, aplikacje do raportowania, zintegrowane systemy sterowania i bezpieczeństwa, a także zaawansowane zarządzanie projektami.

Zintegrowane systemy bezpieczeństwa są zwykle używane do awaryjnych zatrzymań, zabezpieczenia przed pożarem i uwolnieniem gazów oraz innych krytycznych aplikacji, takich jak zabezpieczenie przed przepięciami, HIPPS (ang. High-Integrity Pipeline Protection System ? systemy zabezpieczania rurociągów o wysokiej integralności) i BMS (ang. Burner Management System ? system zarządzania palnikami). Wszystkie dane ze zintegrowanego systemu bezpieczeństwa są dostępne dla urządzeń infrastruktury sterującej, a także dla operatora, który może podejmować właściwe decyzje i szukać źródeł problemu.

Istota ?czynników miękkich?

Doświadczenia zebrane do tej pory z wdrożeń ZO pokazują, że nie tylko zmiana organizacyjna, ale również zmiana sposobu myślenia przez poszczególne jednostki ? zwłaszcza gdy zdobywają nową wiedzę i doświadczenie ? to czynniki krytyczne, decydujące o sukcesie całego przedsiębiorstwa. Okazuje się, że na te działania przypada ponad 80% wysiłku.

Jedno z pierwszych wdrożeń ZO na małym, starzejącym się polu na Morzu Północnym zapewniło znaczne obniżenie kosztów. Głównym czynnikiem było ?miękkie ZO?. Chociaż takie zmiany organizacyjne bywają traumatyczne, w tym przypadku personel nabrał entuzjazmu, widząc, że ich zakład będzie miał przedłużone życie. W tym przypadku partnerem w całym programie zmian było ABB, które poza instalacją technologii dostępu zdalnego przeprowadzało wywiady i kierowało modyfikacją sposobu zarządzania. Był to kamień milowy dla bardzo znaczącego klienta, który w efekcie opracował nowy standard pracy, podziału obowiązków i odpowiedzialności ? nowy model zarządzania obiektami przybrzeżnymi.

Nie tak dawno działania zespołu ABB Integrated Operations, specjalizującego się w optymalizacji procesów i produkcji, znacząco wpłynęły na zakład Shell Ormen Lange w zakresie usług wsparcia kontroli wydajności procesu, symulacji i strojenia oraz rozruchu. Do bezpośrednich korzyści należy nieprzerwana produkcja, mniejsze fluktuacje, większa sprawność energetyczna i zredukowana emisja. Czas przestojów w ciągu roku spadł o cztery do pięciu dni. O wielkości oszczędności może świadczyć fakt, że Ormen Lange przetwarza rocznie około 20 mld m3 gazu, co jest równoważne zapotrzebowaniu na energię Norwegii.

Efektywne ZO powinno zwiększyć przepustowość, stworzyć bezpieczniejsze warunki pracy, zredukować zużycie energii i koszt działania przez zaawansowane wykorzystanie dostępnych informacji, w tym danych procesowych i danych o stanie urządzeń. ZO daje możliwość znacznej optymalizacji wykorzystania rezerw. Zintegrowane operacje udowodniły już swoją rację bytu z finansowego punktu widzenia, ich rola będzie rosnąć wraz z ewolucją przemysłu naftowo-gazowego.

Katrine Hilmen i Espen Storkass, ABB Integrated Operations Products and Solutions Center w Oslo, w Norwegii

Opracował Łukasz Urbański, Zachodniopomorski Uniwersytet Technologiczny w Szczecinie

CE