Tak jak wskaźnik OEE (Overall Equipment Effectiveness) zrewolucjonizował ocenę efektywności w przemyśle dyskretnym, tak dziś OCE (Overall Controller Effectiveness) zaczyna pełnić analogiczną rolę w przemyśle procesowym. Jego celem jest sprowadzenie ogromnych wolumenów danych z układów regulacji do czytelnej postaci wskaźnikowej, umożliwiającej szybką ocenę pracy instalacji oraz podejmowanie decyzji prowadzących do realnych wzrostów efektywności i produktywności — często z bardzo krótkim okresem zwrotu.

Od nadmiaru danych do wiedzy operacyjnej

W ostatnich latach wiele zakładów procesowych przeszło gwałtowną transformację: od sytuacji, w której dane były zbierane sporadycznie i ręcznie, do środowiska przeładowanego automatycznie rejestrowanymi sygnałami z setek lub tysięcy regulatorów PID. Paradoksalnie, nadmiar danych bywa równie problematyczny jak ich brak — zespoły operacyjne zamiast „niewiedzy” zaczynają doświadczać przeciążenia informacyjnego.

Oprogramowanie klasy CLPM stanowi kluczowe narzędzie porządkujące ten chaos. Pozwala ono:

-

analizować wydajność pętli PID,

-

identyfikować odchylenia od pracy nominalnej,

-

wskazywać potencjalne przyczyny problemów regulacyjnych.

Nadal jednak pozostaje pytanie: na czym skupić uwagę w pierwszej kolejności i jak włączyć te analizy w codzienne procesy decyzyjne zakładu?

OCE jako rozszerzenie sprawdzonej koncepcji OEE

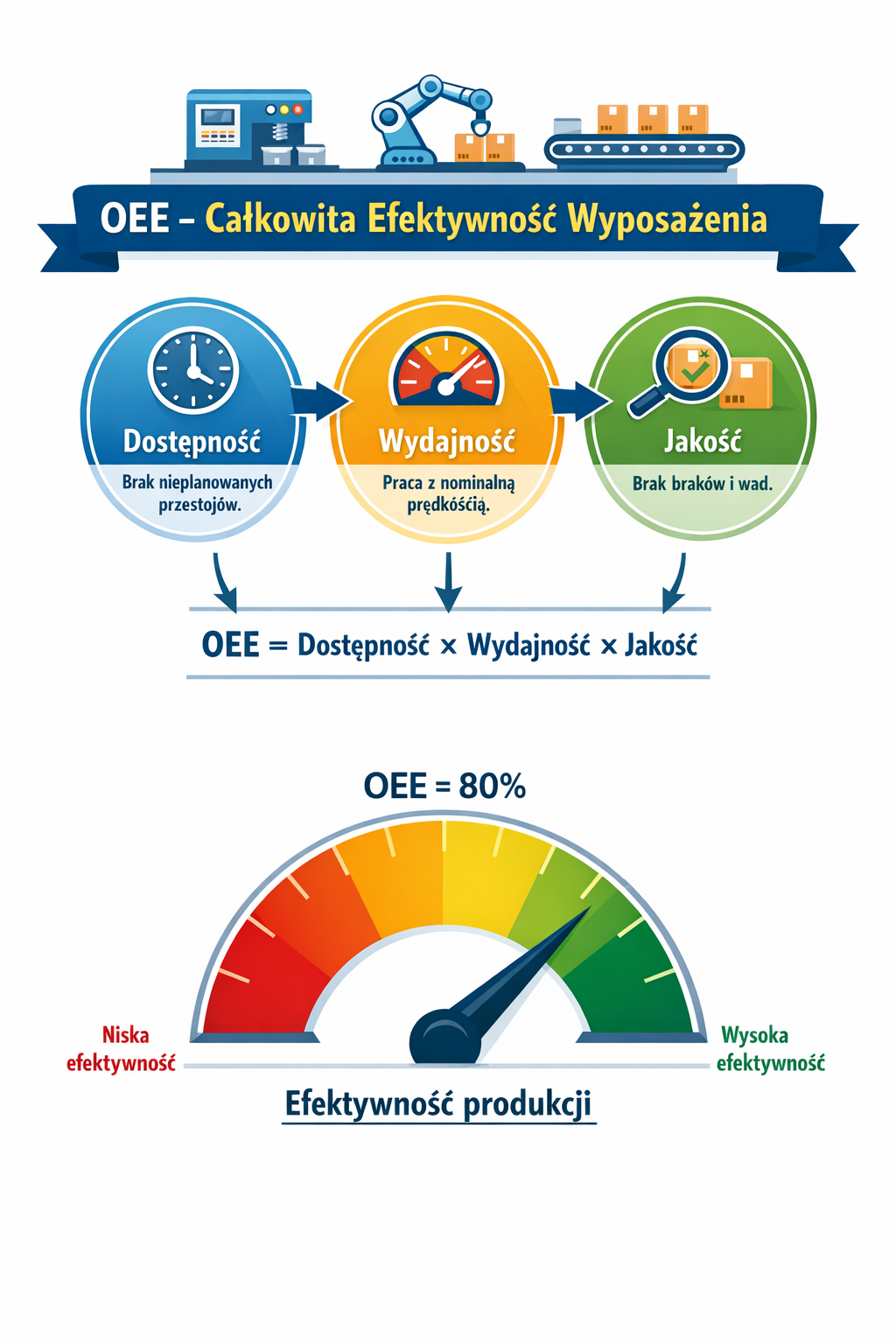

Przemysł dyskretny od lat mierzy się z podobnym wyzwaniem: ogromna ilość danych i potrzeba ich przełożenia na prostą informację zarządczą. Odpowiedzią stał się OEE, który od lat 80. XX wieku funkcjonuje jako standardowy wskaźnik syntetyczny, obliczany na podstawie trzech znormalizowanych składowych:

-

Dostępność – praca bez nieplanowanych przestojów,

-

Wydajność – praca z nominalną prędkością bez ograniczeń,

-

Jakość – produkcja wyrobów zgodnych z wymaganiami.

Choć OEE nie jest wskaźnikiem „idealnym”, umożliwia spójne porównania maszyn, linii i całych zakładów oraz wskazuje kierunki doskonalenia.

OCE przenosi tę logikę na grunt automatyki procesowej.

Czym jest Overall Controller Effectiveness (OCE)?

Procesy ciągłe generują olbrzymie ilości danych: przepływy, ciśnienia, temperatury, sygnały pochodne i wartości obliczeniowe. Ręczna analiza takich danych — nawet w postaci trendów — rzadko pozwala jednoznacznie ocenić, czy proces działa optymalnie.

OCE upraszcza ten obraz, sprowadzając kluczowe informacje do jednej wartości procentowej (0–100%), obliczanej na podstawie trzech cech pracy regulatora:

-

Dostępność – praca pętli w trybie automatycznym, bez ręcznych nadpisań,

-

Wydajność – sygnał wyjściowy regulatora (CO) mieści się w zaprojektowanym zakresie, bez nasyceń i ograniczeń,

-

Jakość regulacji – zmienna procesowa (PV) utrzymywana blisko wartości zadanej (SP), w dopuszczalnych granicach.

Dlaczego pętle regulacji działają źle?

Przyczyny niskiej efektywności regulatorów PID są różnorodne:

-

błędy w logice sterowania,

-

brak zaufania operatorów do automatyki i przełączanie pętli w tryb ręczny,

-

niewłaściwie dobrane lub zużyte elementy wykonawcze (zawory, siłowniki),

-

złe nastawy PID powodujące oscylacje lub powolną odpowiedź,

-

problemy pozornie „pozaprocesowe”: błędy konfiguracji historianów, aktualizacje systemów IT, zakłócenia komunikacji.

OCE pozwala szybko wykryć takie odstępstwa i wskazać pętle, które wymagają interwencji, jeszcze zanim problem stanie się widoczny na poziomie produkcji.

Skalowanie OCE: od pętli do całego przedsiębiorstwa

Jedną z największych zalet OCE jest możliwość agregacji danych. Wskaźnik może odnosić się do:

-

pojedynczej pętli regulacji,

-

wybranego urządzenia lub węzła technologicznego,

-

całej instalacji,

-

a nawet wielu zakładów w ramach jednej organizacji.

Badania przeprowadzone na instalacjach o bardzo różnej skali (od kilkuset do kilku tysięcy pętli PID) pokazują, że OCE jest wskaźnikiem niezależnym od liczby regulatorów czy typu procesu, a silnie skorelowanym z jakością inżynierii i utrzymania automatyki.

Dzięki temu OCE umożliwia:

-

szybkie benchmarkowanie,

-

identyfikację pogorszenia pracy instalacji,

-

ukierunkowanie działań optymalizacyjnych tam, gdzie przynoszą największy efekt.

Od wskaźnika technicznego do wyników biznesowych

Dobrze nastrojona pętla regulacji wpływa bezpośrednio na:

-

jakość produktu,

-

stabilność produkcji,

-

zużycie energii i surowców,

-

zużycie mechaniczne aparatury.

OCE przekłada te efekty na prostą, śledzoną w czasie wartość, która może pełnić również funkcję wczesnego wskaźnika awarii. Spadek OCE bywa pierwszym sygnałem problemu, zanim dojdzie do uszkodzenia zaworu, pompy czy innego elementu wykonawczego.

Systemy CLPM wykorzystujące OCE mogą być wdrażane stosunkowo szybko, bazując na istniejących archiwach danych, co pozwala uzyskać zwrot z inwestycji w krótkim czasie. Praktyką o wysokiej skuteczności jest okresowa analiza „najgorszych” pętli i systematyczne ich doskonalenie.

OCE a opłacalność automatyki

W przemyśle procesowym często przyjmuje się, że automatyka stanowi ok. 10% kosztów inwestycyjnych nowego zakładu. Konfiguracja pojedynczej pętli PID — uwzględniając sprzęt, oprogramowanie i robociznę — może kosztować od kilkudziesięciu do kilkuset tysięcy złotych.

Przy takiej skali nakładów utrzymanie jakości regulacji przez cały cykl życia instalacji jest kluczowe dla maksymalizacji ROI. Wskaźniki takie jak OCE pozwalają przekształcić „surowe dane” w wiedzę operacyjną i systematycznie dążyć do pracy bliskiej optimum.