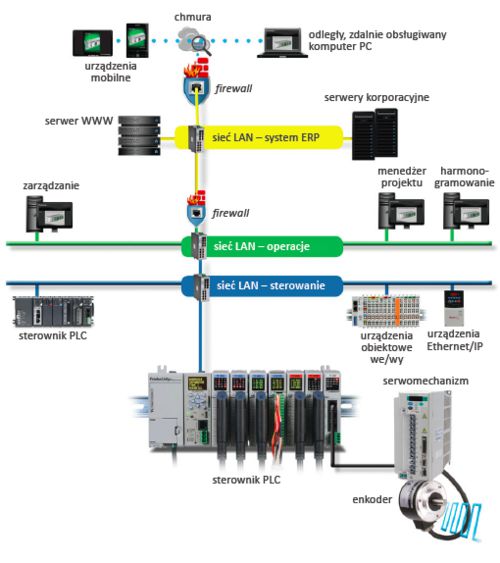

Dane procesowe są w fabrykach od zawsze i czekają na wykorzystanie. Jeśli zakład ma sieć typu Ethernet, płynna interakcja pomiędzy zaawansowanym sterownikiem, oprogramowaniem interfejsów operatorskich HMI/SCADA oraz systemami zarządzania przedsiębiorstwem jest łatwiejsza, a sieć IIoT dostarcza wszystkich niezbędnych informacji operatorom.

Pierwszym krokiem przy wdrażaniu Przemysłowego Internetu Rzeczy (Industrial Internet of Things ? IIoT) w zakładzie produkcyjnym jest generowanie i pozyskiwanie danych z czujników i elementów wykonawczych podłączonych do podzespołów i sprzętu ? ?rzeczy?, często nazywanych urządzeniami brzegowymi (edge devices) sieci IIoT. Tego typu urządzeniami mogą być silniki, napędy, pompy, maszyny, zawory lub każdy z setek innych podzespołów automatyki, funkcjonujących na poziomie obiektowym w zakładach przemysłowych.

Pierwszym krokiem przy wdrażaniu Przemysłowego Internetu Rzeczy (Industrial Internet of Things ? IIoT) w zakładzie produkcyjnym jest generowanie i pozyskiwanie danych z czujników i elementów wykonawczych podłączonych do podzespołów i sprzętu ? ?rzeczy?, często nazywanych urządzeniami brzegowymi (edge devices) sieci IIoT. Tego typu urządzeniami mogą być silniki, napędy, pompy, maszyny, zawory lub każdy z setek innych podzespołów automatyki, funkcjonujących na poziomie obiektowym w zakładach przemysłowych.

Następnym krokiem jest zbieranie danych z tych urządzeń ? zadanie zwykle wykonywane przez programowalne sterowniki logiczne PLC lub inne zaawansowane moduły automatyki. Po zebraniu dane te mogą być udostępniane użytkownikom lokalnym i odległym na różne sposoby, za pośrednictwem sieci Internet i firmowych sieci Intranet. Personel fabryki może tworzyć swoją własną sieć IIoT, łącząc urządzenia brzegowe z osobami ? pracownikami, którzy najbardziej potrzebują informacji z tych urządzeń.

Podłączenie urządzeń brzegowych do systemu sterowania

Przepływ danych rozpoczyna się w urządzeniu brzegowym, niezależnie od tego, czy jest nim czujnik temperatury, prądu, cyfrowy napęd o zmiennej częstotliwości lub serwonapęd, czy jakikolwiek inny czujnik albo podzespół zawierający interesujące kogoś informacje. Te urządzenia brzegowe mogą być podłączone sieciowo do takich urządzeń, jak sterowniki zaawansowane.

Dane w aplikacjach automatyki przemysłowej są dostępne w wielu formatach. Każdy punkt danych jest unikatowy i każdy jest cenny dla różnych osób. Zaawansowane sterowniki mają możliwość nie tylko odczytywania tych kluczowych sygnałów danych, ale także ich wewnętrznego przetwarzania, wykonując obliczenia, skalowanie wartości według potrzeb oraz przechowując dane lub przekazując je do odpowiedniej bazy.

Zaawansowane sterowniki mogą obsługiwać sygnały różnego typu, pochodzące z wielu urządzeń brzegowych, takich jak:

-> czujniki dyskretne,

-> czujniki analogowe, np. prądowe, napięciowe oraz inne przetworniki,

-> przetworniki temperatury, ciśnienia, przepływu oraz inne,

-> analizatory składu chemicznego wykorzystywane przy realizacji procesów technologicznych,

-> napędy silnikowe,

-> zawory sterujące.

Sygnały te to zarówno podstawowe, dyskretne stany zał./wył. (on/off), generowane przez proste czujniki, mechaniczne wyłączniki krańcowe oraz czujniki zbliżeniowe i fotoelektryczne, jak i zmienne sygnały analogowe, typowo prądowe w mA lub niskonapięciowe DC oraz sygnały komunikacyjne, gdzie statusy urządzenia i aplikacji są aktualizowane za pośrednictwem kabla sygnałowego typu skrętka ekranowana, przy wykorzystaniu różnych komunikacyjnych protokołów transportowych.

Czujniki cyfrowe pracują w różnych zakresach napięć, jednak każde z tych napięć reprezentuje tylko 2 poziomy: 1 lub 0 logicznego, zależnie od statusu punktu danych pomiarowych. Ten pojedynczy bit danych może nie wydawać się czymś dużym, ale może mieć kluczowe znaczenie dla pracy maszyny i realizacji procesu technologicznego, ponieważ dostarcza ważną informację.

Na przykład poprzez pojedynczy bit monitorowane są i zliczane takie parametry, jak: bieżący tryb pracy (zał./wył., sterowanie automatyczne, sterowanie ręczne itd.), liczba cykli, liczba gotowych wyrobów, liczba odrzuconych braków i inne. Przy wykorzystaniu szybkich liczników HSC (High-Sspeed Counter) czujniki czy enkodery mogą wykorzystywać te same sygnały dyskretne do dostarczania informacji o położeniu, kierunku, prędkości lub odległości.

Czujnik analogowy dostarcza zmiennych danych pomiarowych dotyczących procesu technologicznego. Przeważnie są to sygnały temperatury (najczęściej mierzonej za pomocą termoelementów, czujników rezystancyjnych RTD lub termistorów), ciśnienia, przepływu, poziomu, odległości, napięcia lub prądu. Dane te są następnie przesyłane do wejść sterownika jako sygnały analogowe. Standardowe sygnały analogowe stosowane w przemyśle to: 420 mA, 05 V DC oraz ?10 V DC. Te urządzenia analogowe są kluczowe w aplikacjach monitorowania czy sterowania i używane częściej, ponieważ dostarczają więcej informacji niż proste urządzenie typu wł./wył.

Wiele sterowników ma moduły wejść analogowych o rozdzielczości 16 bitów, co oznacza, że sygnał napięciowy lub prądowy przesyłany do sterownika jest konwertowany na wartość cyfrową o wysokiej rozdzielczości, mieszczącą się w zakresie od 0 do 65 535 (216) zliczeń. Dla standardowego czujnika analogowego 010 V DC zmienna zliczeń sterownika będzie więc rosnąć przy każdej zmianie sygnału z procesu technologicznego o 0,153 mV.

Rozważmy np. przetwornik ciśnienia 010 V DC, skalibrowany do pomiaru ciśnień w zakresie od 0 do 100 psi (6,89 bara). Moduł wejść analogowych o rozdzielczości 16 bitów wykryje zmianę ciśnienia o wartość zaledwie 0,00153 psi (0,00011 bara) i spowoduje przesłanie odpowiednich, precyzyjnych danych strumieniowych przez sieć IIoT.

Dzięki wykorzystaniu protokołów komunikacyjnych inteligentne urządzenia brzegowe mogą przesłać więcej informacji na temat swojego statusu. Sterowniki mogą odczytać wbudowane rejestry statusu takich urządzeń, jak napędy o zmiennej częstotliwości, softstarty czy inne urządzenia inteligentne, uzyskując wiele różnych danych bezpośrednio z takiego urządzenia. Podzespoły te zwykle zawierają rejestry danych, ze stale aktualizowanymi danymi dotyczącymi procesu technologicznego, takimi jak liczba obrotów na minutę, częstotliwość, napięcie, czas przyśpieszania, czas zwalniania itd.

Każde z tych połączeń i każda z metod sterowania dają wgląd w pracę maszyny czy realizację procesu technologicznego, a dzięki wdrożeniu sieci IIoT i wykorzystaniu jej zalet sterownik może pomóc w szybszym dostarczeniu danych osobomdecyzyjnym.

Opracowywanie danych w sterowniku

Sterowniki zaawansowane mają możliwość lokalnego przechowywania danych w standardowych nośnikach wymiennych umieszczanych w portach danych. Na przykład wiele sterowników zaawansowanych ma zintegrowany slot na karty pamięci flash typu micro SD o pojemności do 32 GB, dedykowany do lokalnego przechowywania danych. Pod względem uzyskiwania dostępu do danych nieprzetworzonych jest to jedna z najłatwiejszych dostępnych metod zbierania danych.

Użytkownik może po prostu ręcznie wyjąć kartę micro SD, aby wykorzystać dane dotyczące procesu technologicznego lub uzyskać dostęp do sterownika zdalnie, przy wykorzystaniu zintegrowanego serwera WWW. Pozwalato na dostęp do plików dziennika z poziomu dowolnej przeglądarki internetowej, mającej odpowiednie zabezpieczenia i połączenie z siecią IIoT. Po nawiązaniu połączenia użytkownik może przeglądać, pobierać i kasować dane według potrzeb.

Wbudowana w sterowniki zaawansowane funkcja zbierania danych tworzy doskonały punkt startowy do zbierania danych i strumieniowego przesyłania ich przez sieć IIoT. W przypadku bardziej złożonych maszyn i procesów technologicznych wymagających zbierania większej ilości danych, mogą być wykorzystane możliwości rejestracji danych za pomocą pakietów oprogramowania HMI/SCADA (Human-Machine Interface ? interfejs człowiek-maszyna; Supervisory Control And Data Acquisition ? system informatyczny nadzorujący przebieg procesu technologicznego lub produkcyjnego). Jednak w tym wypadku sterownik musi najpierw zostać podłączony do systemu HMI/SCADA.

<—newpage—>Podłączanie sterowników do urządzeń HMI

Sieci typu Ethernet są najszybciej rozwijającymi się przemysłowymi sieciami komunikacyjnymi, w których używanych jest zwykle wiele protokołów do wyboru, podobnie jak w przypadku większości metod komunikacji. Na rynku północnoamerykańskim zdecydowanie najbardziej popularny jest protokół EtherNet/IP, a drugi w kolejności Modbus TCP znajduje się daleko w tyle. Zaawansowane sterowniki obsługują oba z tych popularnych protokołów.

Obsługa protokołu Ethernet, współdzielona przez sterownik i urządzenie interfejsu operatora HMI, jest pierwszym krokiem w realizacji połączenia, natomiast drugim jest utworzenie bazy danych znaczników. Zdefiniowanie tych szczegółów wymiany danych pozwala sterownikowi i urządzeniu HMI na rozpoznawanie danych i umieszczanie ich we właściwym miejscu.

Wykorzystując tę wbudowaną funkcję udostępniania nazw znaczników, użytkownicy mogą projektować układ ekranu i tworzyć obiekty, przydzielając nazwy znacznika i ustanawiając połączenie pomiędzy sterownikiem a urządzeniem HMI.

W ten sposób przesyłanie danych z urządzenia brzegowego, przez znacznik sterownika, do urządzeń HMI/SCADA, przy wykorzystaniu skonfigurowanego przez użytkownika protokołu komunikacyjnego, staje się prostym krokiem polegającym na wyborze nazwy znacznika.

Dystrybucja informacji z urządzeń HMI

Dane z urządzeń HMI mogą być przesyłane przy użyciu pewnej liczby standardowych protokołów, do wielu różnych klientów, takich jak:

-> tzw. cienkie klienty sieci, używające oprogramowania typu secure viewer (bezpieczna przeglądarka),

-> komputery biurowe typu PC,

-> laptopy,

-> tablety,

-> smartfony.

Cienki klient to urządzenie przeznaczone do zdalnej komunikacji z serwerem. W przypadku oprogramowania HMI/SCADA opracowywany jest projekt i wdrażana aplikacja typu runtime (specjalistyczna aplikacja do ograniczonego użytkowania) na komputerze typu PC, pracującym jako serwer. Gdy aplikacja runtime jest gotowa do pracy, użytkownik otrzymuje kilka opcji przeglądania i oddziaływania na ten projekt.

Dane mogą być przeglądane bezpośrednio na komputerze typu PC, na którym zainstalowana jest wspomniana aplikacja. Przy użyciu programu narzędziowego zwanego ?cienkim klientem do bezpiecznego przeglądania? (secure-viewer thin client), aplikacja runtime może być uruchamiana na odległym komputerze PC, który zwykle jest podłączony do tej samej sieci co komputer PC z zainstalowaną aplikacją runtime.

Można wyjść poza sieć lokalną

i wykorzystać jakąś aplikację typu internetowy cienki klient (web thin client), bardzo podobną do aplikacji typu cienki klient do bezpiecznego przeglądania. Jednak taka aplikacja działa w rzeczywistości w przeglądarce internetowej i nie jest takim samodzielnym narzędziem programowym, jak cienki klient do bezpiecznego przeglądania. Daje to użytkownikowi większą elastyczność, ponieważ pozwala na uzyskanie dostępu do danych za pomocą dowolnego urządzenia podłączonego do Internetu i mającego zainstalowaną w zasadzie dowolną przeglądarkę internetową, takiego jak mobilny cienki klient ? laptop, tablet czy smartfon.

Dane rejestrowane w urządzeniach HMI, przechowywane w odpowiedniej bazie danych SQL czy wysyłane do chmury, są dostępne dla urządzeń podłączonych do sieci IIoT. Umożliwia to ich prezentację osobom i systemom, które ich potrzebują. Dane mogą być przeglądane i wykorzystywane przez system zarządzania, harmonogramowania oraz planowania zasobów przedsiębiorstwa (Enterprise Resource Planning ? ERP). Dodatkowe połączenia z chmurą umożliwiają dostęp do danych inżynierom serwisu czy utrzymania ruchu oraz innemu personelowi pracującemu w hali fabrycznej, za pomocą tabletów, smartfonów czy odległych komputerów typu PC.

Wniosek: należy bezwzględnie wykorzystywać dane do poprawy pracy fabryk

Wiele aspektów i rozwiązań Przemysłowego Internetu Rzeczy nie ma charakteru pionierskiego. Jednak połączenie tych wszystkich nowoczesnych technologii umożliwi szybsze i tańsze projektowanie oraz instalowanie urządzeń i oprogramowania do implementacji IIoT.

Aby implementacja taka była skuteczna, dane muszą być zbierane, prezentowane i wykorzystywane do poprawy operacji realizowanych w fabryce. Większość przedstawicieli firm przemysłowych jest świadomych tego, że posiadanie większej ilości danych daje bardziej wyraźny obraz pracy sprzętu i realizacji procesu technologicznego oraz ogólnej kondycji zakładu produkcyjnego. Jednak następnym bardzo ważnym krokiem jest efektywne wykorzystanie tych informacji.

Współczesne sterowniki zaawansowane mają lepsze parametry techniczne, większą moc obliczeniową i pamięć niż kiedykolwiek, tak więc zbieranie, przetwarzanie, przechowywanie i prezentacja danych stają się coraz bardziej integralną częścią systemu automatyki.

Autor: Jeff Payne jest menedżerem produktu w dziale automatyki i sterowania firmy AutomationDirect.

Tekst pochodzi ze specjalnego wydania ?Fabryka 4.0?. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.