Zwiększające się wymagania konsumentów oczekujących produktów bezpiecznych i wysokiej jakości oraz wzrost mocy produkcyjnej i automatyzacji stawiają przed przemysłem spożywczym nowe wyzwania. Dotyczą one sposobów weryfikacji montażu, pakowania oraz etykietowania produktów.

Zwiększające się wymagania konsumentów oczekujących produktów bezpiecznych i wysokiej jakości oraz wzrost mocy produkcyjnej i automatyzacji stawiają przed przemysłem spożywczym nowe wyzwania. Dotyczą one sposobów weryfikacji montażu, pakowania oraz etykietowania produktów.

Wyzwaniom tym można sprostać dzięki zastosowaniu systemu wizyjnego. Może on pomóc w zwiększeniu jakości i wydajności produkcji poprzez eliminację defektów, weryfikację montażu oraz śledzenie i zbieranie informacji na każdym etapie procesu produkcyjnego. Systemy wizyjne mogą być użyte do kontroli jakości produktu: jednolitości rozmieszczenia składników, odpowiedniej barwy cieczy w butelkach, poziomu płynu w butelce itp. Mogą ponadto potwierdzić zgodność produktu z etykietą, pozycję i orientację etykiety na opakowaniu, obecność pierścienia zabezpieczającego oraz poprawne zamocowanie zakrętki itp. System wizyjny może być również użyty do dystrybucji produktów do konkretnych obszarów zakładu przetwórczego w celu obróbki lub wysyłki. Pozwala również na wycofanie wadliwych produktów w możliwie najwcześniejszym stadium produkcji oraz śledzenie produktu w całej sieci produkcji i dystrybucji.

Zapobieganie błędnemu etykietowaniu oraz wycofywaniu produktów

Kraft Foods Canada stara się zapobiegać błędom w etykietowaniu, które mogą prowadzić do dużych wydatków związanych z wycofywaniem produktów i ewentualnej odpowiedzialności za pomyłki. Linia produkcyjna sosu barbecue w zakładzie w Saint-Laurent wytwarza 30 różnych jednostek magazynowych (SKU (ang. stock keeping unit) w tempie 265 butelek na minutę. Bardzo ważne jest upewnienie się, że każda butelka ma właściwą etykietę, ponieważ niektóre produkty zawierają popularne alergeny. W przypadku zmiany linii produkcyjnej w celu wytwarzania innej jednostki magazynowej odpowiednie etykiety są umieszczane w urządzeniu manualnie.

Jednakże istnieje prawdopodobieństwo, że osoba obsługująca urządzenie może umieścić w nim zły typ etykiet bądź kilka z nich będzie niewłaściwych. Aby zapobiec takim sytuacjom, Kraft początkowo korzystał z czytników laserowych, które odczytywały kody kreskowe każdej etykiety podczas przemieszczania się na linii produkcyjnej i wysyłały wyniki do kontrolera PLC sterującego urządzeniem. Sterownik PLC porównywał odczytany kod z wartością oczekiwaną i w przypadku niezgodności opakowanie było usuwane z linii.

Problemem czytników laserowych jest możliwość odczytania kodów znajdujących się jedynie w małym polu widzenia. Wygląd etykiet jest kształtowany przez rynek, więc kody kreskowe muszą być umieszczone zgodnie z wymaganiami projektanta. W rezultacie pozycja kodu może ulec zmianie w przypadku zmiany projektu etykiety. Wymaga to regulacji pozycji czytników laserowych w momencie zmiany produkowanej jednostki magazynowej (SKU) i zaangażowania personelu technicznego na czas regulacji. Jednak nawet w przypadku dokładnego ustawienia czytników często pojawiają się problemy z odczytem kodu.

Mike Palmieri, starszy techniczny przedstawiciel handlowy Cadence Automation z Sainte-Thér?se zajmujący się systemami wizyjnymi, zaproponował firmie Kraft rozważenie wdrożenia technologii czytników optycznych. Podstawową ideą tej technologii jest to, że czytnik przechwytuje obraz i, korzystając z serii algorytmów, przetwarza go w celu łatwiejszego odczytu. Podstawowy algorytm przeszukuje cały obraz i identyfikuje pozycję oraz orientację kodu, co ułatwia odczyt. Pozostałe algorytmy poprawiają jakość obrazu, niwelując wpływ różnych materiałów i podłoży.

Mike Palmieri, starszy techniczny przedstawiciel handlowy Cadence Automation z Sainte-Thér?se zajmujący się systemami wizyjnymi, zaproponował firmie Kraft rozważenie wdrożenia technologii czytników optycznych. Podstawową ideą tej technologii jest to, że czytnik przechwytuje obraz i, korzystając z serii algorytmów, przetwarza go w celu łatwiejszego odczytu. Podstawowy algorytm przeszukuje cały obraz i identyfikuje pozycję oraz orientację kodu, co ułatwia odczyt. Pozostałe algorytmy poprawiają jakość obrazu, niwelując wpływ różnych materiałów i podłoży.

Dave Fortin, technik Kraft Foods Canada, rozpoczął modernizację od wymiany czytnika laserowego na czytnik optyczny Cognex w jednym miejscu na linii produkcyjnej sosu barbecue. Od momentu instalacji błędy odczytu zostały niemal całkowicie wyeliminowane, zapewniając skuteczność odczytu na poziomie >99,9%. Kraft podjął decyzję o wymianie pozostałych trzech czytników laserowych na linii produkcyjnej. Wymagane są cztery czytniki na linii, ponieważ ma ona cztery odgałęzienia.

Odnotowana wydajność odczytu jest stale na bardzo wysokim poziomie ? z dokładnością powyżej 99,9%. Nie są wymagane regulacje położenia czytników, więc personel techniczny może być zwolniony z tego obowiązku.

? Czytniki optyczne znacząco zwiększyły wydajność linii pakujących w Kraft Foods Canada ? wywnioskował Fortin. ? W przeszłości nasza kadra techniczna musiała poświęcać znaczną ilość czasu na regulacje położenia czytników na różnych liniach. Kadra produkcyjna również musiała zajmować się wieloma butelkami z poprawnymi etykietami, które nie zostały rozpoznane przez czytniki laserowe. Nowe czytniki optyczne rozwiązały te problemy dzięki prawie bezbłędnej pracy. Dodatkowo ich zakup był ekonomiczny, a urządzenia są proste w utrzymaniu.

Przejście na 360-stopniową inspekcję

W firmie McIlhenny w Avery Island w stanie Luizjana od 1868 roku wytwarzane są produkty tabasco. W zakładzie znajdują się cztery różne linie produkcyjne dla butelek o pojemności od 57 do 570 ml. Linie operują z szybkością ok. 300 butelek na minutę. Firma zwraca dużą uwagę na jakość produktów, począwszy od warunków ich leżakowania trwającego nawet trzy lata, do sprawdzenia poprawności każdej etykiety i jej pozycji na butelce.

Każda butelka sosu tabasco ma dwie etykiety: charakterystyczną rombową z nazwą produktu oraz prostokątną z informacją o składzie i wartościachodżywczych, zakrętkę z foliowym zabezpieczeniem i dozownik pod nakrętką kontrolujący ilość wydostającego się sosu.

Każda butelka sosu tabasco ma dwie etykiety: charakterystyczną rombową z nazwą produktu oraz prostokątną z informacją o składzie i wartościachodżywczych, zakrętkę z foliowym zabezpieczeniem i dozownik pod nakrętką kontrolujący ilość wydostającego się sosu.

? Stosujemy setki różnych etykiet. Ważne jest, aby na każdej butelce znalazła się odpowiednia z nich ? powiedział Tom Grimsley, Jr., menedżer butelkowania firmy McIlhenny. ? Przykładowo, jeżeli realizujemy zamówienie z Niemiec, a umieścimy austriackie etykiety, nie tylko będziemy mieli niezadowolonego klienta, ale również znaczące wydatki związane z ponowną produkcją i wysyłką wyrobu. Produkujemy wysokiej jakości produkt, dlatego dbamy o to, aby każda etykieta była umieszona prosto i w odpowiednim miejscu.

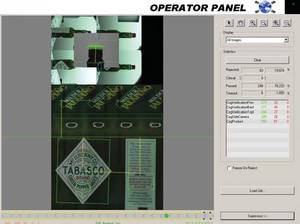

W przeszłości korzystaliśmy z podczerwieni i specjalnych czujników. Ta metoda pozwalała na określenie, czy naklejka jest w poprawnym miejscu, ale nie pozwalała stwierdzić, czy sama etykieta była odpowiednia. Zadecydowaliśmy, że musimy znaleźć lepszą technologię. Doszliśmy do wniosku, że firma Acquire Automation ma najkorzystniejsze rozwiązania w zakresie 360-stopniowej inspekcji. Ich produkt korzysta z Cognex OmniView, aby tworzyć pełny obraz wzdłuż obwodu butelki. Ich system oferuje przyjazny dla operatora interfejs i może być łatwo przeprogramowany w przypadku wprowadzenia nowych etykiet lub rozmiarów butelek. Spodobał nam się również fakt, że urządzenie o wymiarach 90×90 cm z łatwością zmieści się w miejscu przewidzianym dla poprzedniego urządzenia ? dodał Grimsley.

Pełna 360-stopniowa inspekcja źle zorientowanych butelek, tubek i cylindrycznych pojemników tradycyjnie wymagała technologii skanowania na linii produkcyjnej połączonej ze złożonymi urządzeniami w celu rejestracji obrazu. Podejście Acquire Automation pozwala na mniej inwazyjne możliwości wdrożenia i wyższą przepustowość linii. System wybrany przez firmę McIlhenny korzysta z czterech kamer, aby uzyskać 360-stopniowy widok wszystkich cech butelki. Oprogramowanie systemu wizyjnego korzysta z obrazów z kamer umieszczonych dookoła cylindrycznego obiektu, aby natychmiastowo wygenerować wirtualny trójwymiarowy model powierzchni. Następnie tworzony jest ciągły, niezdeformowany obraz powierzchni, dzięki któremu można zastosować rozpoznawanie tekstu, odczytać kod kreskowy oraz skorzystać z innego oprogramowania.

Jak twierdzi Tom Grimsley, koszty systemu inspekcji już się zwróciły, głównie dzięki zapewnieniu, że tylko produkty zgodne z zamówieniem są wysyłane do klientów. Ponadto ogólna jakość produktów uległa poprawie. ? Jeżeli w urządzeniu coś pójdzie nie tak, co spowoduje błędne pozycjonowanie etykiet, będziemy mogli zidentyfikować problem już przy pierwszej butelce. Ogólnie rzecz biorąc, czujemy się pewnie z jakością naszych produktów i faktem, że zamówienia są zgodne z naszymi standardami.

Oszczędności dzięki zastosowaniu systemu wizyjnego

Producent przekąsek obsługujący wiele firm pakuje pojedyncze opakowania w kartony o wymiarach 90×60×45 cm. Pudełka kartonowe przemieszczają się po taśmociągu do sortownika, gdzie są rozdzielane przed wysyłką. Kody kreskowe na kartonach, umieszczone w różnych miejscach i różnie zorientowane, są odczytywane podczas krótkiego postoju taśmociągu, zanim trafią do sortownika.

Producent przekąsek obsługujący wiele firm pakuje pojedyncze opakowania w kartony o wymiarach 90×60×45 cm. Pudełka kartonowe przemieszczają się po taśmociągu do sortownika, gdzie są rozdzielane przed wysyłką. Kody kreskowe na kartonach, umieszczone w różnych miejscach i różnie zorientowane, są odczytywane podczas krótkiego postoju taśmociągu, zanim trafią do sortownika.

Firma wybrała dotychczasowe laserowe czytniki kodów kreskowych na podstawie wcześniejszej demonstracji, jednak po instalacji okazało się, że czytniki nie funkcjonują prawidłowo z powodu zniekształceń opakowań i różnej odległości kodów od czytnika. Czytniki były oddalone 90 cm od skanowanej powierzchni pod kątem 45 stopni na wysokości 90 cm. Zniekształcenia spowodowane kątem padania lasera oraz odległość od czytnika powodowały spadek skuteczności skanowania do poziomu 2030%.

Aby rozwiązać problem, firma umieściła pracownika w obszarze sortowania w celu manualnego kierowania nierozpoznanych pudełek do właściwych lokalizacji. Z powodu trzyzmianowej organizacji pracy konieczne było stworzenie trzech pełnoetatowych stanowisk, co kosztowało firmę 100 tys. dolarów [ok. 360 tys. zł ? przyp. red.] rocznie. Jednocześnie pracownicy ci czasami niewłaściwie sortowali produkty, co powodowało zwroty niewłaściwych zamówień i straty materialne, ponieważ produkty nie mogły być dalej odsprzedane. Spowodowane tym straty wynosiły 150 tys. dolarów [ok. 540 tys. zł ? przyp. red.] rocznie.

Firma Crescent Electric Supply, dystrybutor osprzętu systemów wizyjnych, zaproponowała lepsze rozwiązanie. Zaproponowane przez nią rozwiązanie opierało się na czytniku optycznym z obiektywem 50 mm zamontowanym w miejscu starego czytnika. Dodatkowo zainstalowano zewnętrzne niebieskie oświetlenie (SV75) umieszczone pod niewielkim kątem od pudełka, aby lepiej oświetlić obszar skanowania o wymiarach 30×30 cm, i podłączono je do czytnika optycznego.

Od chwili uruchomienia czytnika optycznego skuteczność skanowania wynosiła 100%. ? Producent przekąsek był bardzo zaskoczony i jednocześnie usatysfakcjonowany ? powiedział Rick Rasbitsky, inżynier ds. aplikacji z Crescent Electric. ? Od chwili wymiany czytnika laserowego na optyczny firma wyeliminowała koszt utrzymania pracownika na każdej zmianie oraz błędy w zamówieniach, co poprzednio powodowało zwroty i straty materialne.

Autor: John Lewis jest menedżerem ds. rozwoju rynku w firmie Cognex

Fot. Cognex Corporation