Na czym polega produkcja?

Produkcja to cykl działań mających na celu wytworzenie czegoś, najczęściej produktu gotowego lub półfabrykatu do dalszego przebiegu procesu produkcyjnego (półfabrykat). Wytwory te konieczne są do zaspokojenia pewnych potrzeb konsumpcyjnych. Początki wytwarzania sięgają epoki kamiennej, w której powstawały pierwsze narzędzia, jako pewnego rodzaju produkcja rzemieślnicza. Wyroby produkcyjne towarzyszą ludzkości od zarania dziejów, choć tak naprawdę dopiero rewolucja przemysłowa i związany z nią gigantyczny rozwój mechanizacji przedsiębiorstw wytwórczych, wykorzystanie taśm produkcyjnych w fabrykach Forda, a następnie automatyzacja czy stosowane w fabrykach Toyoty metody takie jak Lean Manufacturing były motorem rozwoju procesów wytwórczych, by obecnie dotrzeć do czasów produkcji ściśle związanej z systemami produkcyjnymi, wspomaganej przez Internet rzeczy (Internet of Things – IoT) oraz integrację ze sztuczną inteligencją (inteligentna produkcja). W trakcie realizacji tego procesu pozyskane surowce, przetworzone w materiały, przerabiane są w półfabrykaty (produkcja w toku), a one w produkty gotowe. Odbiorcą produktu gotowego może być klient przedsiębiorstwa lub klient wewnętrzny (kolejny dział). Takie same procesy przekształcenia surowca w produkty tyczą się każdego rodzaju wytwórstwa zarówno produkcji chałupniczej, czy w przypadku wytwarzania wyrobów w ilościach małych serii (produkcja małoseryjna), średnich ilościowo (produkcja średnioseryjna) czy zautomatyzowanych procesów produkcyjnych w wielkoseryjnych produkcjach w fabrykach.

Formy organizacji produkcji – podział produkcji różnych wyrobów, rodzaje procesów produkcyjnych

W literaturze spotkać można kilka różnych form organizacji produkcji wyrobu w zależności o tego jaki czynnik charakteryzujący zostanie wzięty pod uwagę. Podstawowym i najczęściej spotykanym podziałem jest ze względu na wielkość/skalę wytwarzania. W tym przypadku mówimy o produkcji jednostkowej, seryjnej i masowej. W produkcji seryjnej wyróżniamy produkcję małoseryjną (pojedyncze serie do około 100 sztuk na serię), średnioseryjną (kilka/kilkanaście partii po kilkadziesiąt sztuk w serii) i wielkoseryjną. Innym będzie podział ze względu na to czy jest to produkcja na magazyn (MTS – Make To Stock) czy jest to produkcja na zamówienie (MTO – Make To Order ). Kolejnym sposobem spojrzenia na produkcję wyrobu jest sposób wytwarzania produktu. Wyrób może być produkowany jako konkretny pojedynczy element stanowiący odrębną całość (produkcja dyskretna) lub wyroby, które są wytwarzane w sposób ciągły, nieprzerwany (produkcja procesowa).

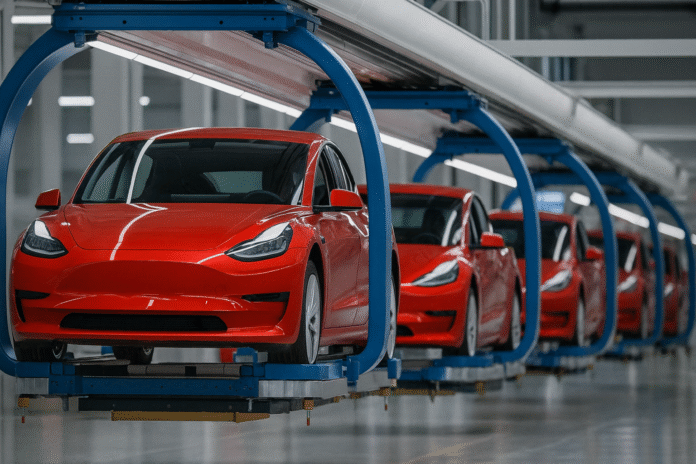

Produkcja potokowa (produkcja liniowa)

Nazwa wywodzi się od sposobu przepływu materiału w trakcie procesu, który podobny jest do przepływu rzeki (produkcja ciągła). Kolejne etapy następują jeden za drugim, a materiał przepływa pomiędzy nimi wzbogacając się na kolejnych etapach o dodatkowe cechy, by na końcu stanowić wyrób gotowy. Przepływ liniowy pomiędzy operacyjnymi może mieć charakter synchroniczny lub asynchroniczny. Może mieć wymuszony takt bądź nie. Potok może być zautomatyzowany bądź pozbawiony cech automatyzacji. Charakteryzuje je sekwencyjność operacji, krótszy cykl produkcyjny i minimalizacja przerw międzyoperacyjnych, co wpływa na obniżenie kosztów produkcji. Dodatkową zaletą tego rodzaju są niższe wymaganie odnośnie pracowników. Z głównych wad tego rodzaju organizacji produkcji wymienić należy zdecydowanie ograniczoną elastyczność, konieczność wyszkolenia pracowników i zakupu maszyn, a potencjalna przerwa na jednej operacji powoduje zatrzymanie całej linii, całego procesu.

Produkcja niepotokowa

W tym rodzaju fabrykacji poszczególne gniazda/stanowiska mogą pracować samodzielnie, bądź w różnych układach i grupach. Dzięki temu, że etapy procesu wytwórczego są elastyczne, można je dopasować do potrzeb i wymogów gotowego wyrobu. Z tą formą organizacji wiążą się wyższe koszty jednostkowe, konieczność skuteczniejszego planowania i zapewnienia kadry o wyższych kwalifikacjach. W porównaniu do formy potokowej ta ma dłuższy cykl produkcyjny i dłuższe przerwy międzyoperacyjnych, co wpływa na mniejszą możliwość obniżenia kosztów produkcji. Obecny trend na rynku, wymagający od producentów elastyczności, wspierający produkcję wielowariantową, dopasowania się do szybko zmieniających się potrzeb klienta końcowego często uzasadnia ten system zarządzania produkcją.

Produkcja stacjonarna

W momencie kiedy wyrób finalny wytwarzany jest w formie półfabrykatu stacjonarnie w fabryce, a następnie po transporcie na miejsce docelowe i tam montowany, możemy mówić o wytwarzaniu spełniającym definicję tego rodzaju organizacji produkcji. Pracownicy lub maszyny wytwarzając prefabrykaty mogą wykorzystać zalety kontrolowanych warunków, zwiększyć efektywność i zminimalizować straty, zapewniając montaż w miejscu docelowym. Ten rodzaj organizacji produkcji jest coraz częściej stosowany np. w budownictwie czy szkutnictwie. Prefabrykacja stacjonarna może wpływać na obniżenie kosztów produkcji lub w ogóle ją umożliwiać lub skracać jej czas (prefabrykacja domów w okresie zimowym na halach i ich montaż na placu budowy).

Produkcja gniazdowa

Poszczególne obszary produkcyjne pogrupowane są w gniazda funkcjonalne realizujące konkretne zadania. Jest konsekwencją potrzeby optymalizacji procesów mającej na celu efektywne zarządzanie produkcją, wytwarzanie produktów z minimalizacją odpadów (mniejsze koszty produkcji) i uzyskaniem produktów wysokiej jakości z zachowaniem elastyczności procesu produkcji. Produkcja gniazdowa wywodzi się z Lean Manufacturing i daje możliwość wyprodukowania partii wyrobów, które się od siebie niewiele różnią w szybkim czasie z minimalnym odpadem i minimalnym czasem potrzebnym na przezbrojenie.

Metody zarządzania produkcją – oprogramowanie dla produkcji

Na przestrzeni wieków metody zarządzania produkcją ulegały zmianie. Proces zarządzania zmienia się, ponieważ ulega modyfikacjom otoczenie, wymogi klientów, skraca cykl życia produktu. Można powiedzieć że elastyczność procesu produkcji musi wzrastać. Six Sigma, Lean Manufacturing, TOC, Just-In-Time (JIT) … to tylko kilka z bardzo wielu metod zarządzania przedsiębiorstwem produkcyjnym, które wykształciły się by usprawnić niektóre elementy procesu produkcyjnego, a globalizacja w produkcji sprawia, że dobre wzorce i trendy usprawniające i poprawiające elastyczność procesu produkcji przekazywane są między firmami i wdrażane w kolejnych przedsiębiorstwach i krajach. Obecnie w każdym przedsiębiorstwie wdrażane są przeróżne systemy produkcyjne mające na celu poprawę elementów procesu, automatyzację procesów produkcyjnych, czy usprawnienie zarządzania procesami produkcyjnymi. Najlepszym rozwiązaniem wspierającym całość procesu jest wdrożenie zintegrowanego systemu zarządzania produkcją DSR 4FACTORY.

Rozwiązania IT wspierające zarządzanie procesami produkcyjnymi i cyfryzację produkcji – DSR 4FACTORY

Organizacja procesu produkcyjnego w oparciu o zintegrowany system zarządzania produkcją jest przeznaczone dla w zasadzie każdej firmy z sektora produkcyjnego. Zintegrowane systemy od lat zyskują coraz większą popularność wśród przedsiębiorstw, które doceniają optymalizację procesów produkcji, poprawę jakości dzięki nadzorowi nad kontrolą jakości, usystematyzowane operacje procesu produkcyjnego i efektywniejsze planowanie produkcji.

W skład rozwiązań DSR 4FACTORY wchodzą:

ERP 4FACTORY – rozwiązanie wspierające zarządzanie produkcją

ERP 4FACTORY oparty na QAD Adaptive ERP jest nowoczesnym systemem, który odpowiada na potrzeby firm produkcyjnych działających na rynku polskim, jak również na rynkach międzynarodowych. QAD jako oprogramowanie ERP do produkcji, wspiera pracę każdego z kluczowych działów: finansów, sprzedaży, kontrolę procesu produkcji, logistyki i magazynowania. Budowa modułowa daje szansę dobrego dopasowania narzędzi do zapotrzebowania przedsiębiorstwa, bez względu na to czy organizacja działa jako jednozakładowe przedsiębiorstwo, wielozakładowa firma czy jest grupą wielofirmową z różnymi specyfikami pracy. Nie ma znaczenia czy wytworzenie produktu zorganizowane jest jako produkcja jednostkowa, produkcja gniazdowa czy jakakolwiek inna forma. Również to, czy dla struktury właścicielskiej kluczowa jest ekonomika produkcji, czy jakość planowania produkcji, czy na przykład kontrola jakości, czy jakikolwiek inny czynnik lub ich połączenie, ERP 4FACTORY spełni wymagania odpowiadając na potrzeby te typowe jak i te rzadziej spotykane. Działając globalnie, wspiera ponad 6 tysięcy firm w ponad 100 krajach, umożliwia uwzględnianie lokalnych przepisów, walut i specyfiki rynków oraz zapewnia możliwość pracy w 26ciu językach.

SFC 4FACTORY – narzędzie do rejestracji i kontroli na hali produkcyjnej

System SFC 4FACTORY to proste i funkcjonalne narzędzie do monitorowania oraz analizowania procesów produkcyjnych. Pozwala kontrolować efektywność pracy ludzi i maszyn, śledzić realizację zleceń produkcyjnych, nadzorować przepływ konkretnych partii wyrobów, raportować przebieg, analizować dane, wspierać procesy kontrolowania jakości i tym samym poprawiać jakość oraz zapewnić kontrolę procesu produkcji. Automatyczne zbieranie danych umożliwia moduł IOT 4FACTORY, który uzupełnia system SFC 4FACTORY tworząc jednolite narzędzie MES 4FACTORY wykorzystywane przez pracowników na halach. Łatwość obsługi, wspomagana przez natychmiastową dostępność do instrukcji pracy, możliwość zastosowania kodów kreskowych oraz wykorzystanie do pracy skanerów kodów lub paneli dotykowych, pozwala wdrażać to narzędzie bez względu na poziom kwalifikacji pracowników. System SFC 4FACTORY dostarcza informacji umożliwiając sprawne zarządzanie procesem produkcyjnym w czasie rzeczywistym, zapewnić kontrolę procesu produkcji mierząc np czas produkcji, co pozwala szybko reagować i podejmować trafne decyzje. System kontroli produkcji SFC 4FACTORY zwiększa efektywność oraz produktywność i zapełnia łatwiejsze i skuteczniejsze zarządzanie procesami na halach niż jedynie zastosowanie tradycyjnego systemu ERP.

CMMS+EAM 4FACTORY – moduł dla działów utrzymania ruchu

CMMS+EAM 4FACTORY jest systemem klasy CMMS (Computerised Maintenance Management System) i zarazem EAM (Enterprise Asset Management) wspomagający zarządzanie majątkiem firmy i obsługę techniczną maszyn, wspomaga gospodarkę remontową. Jest przeznaczony dla działów utrzymania ruchu. Integruje się bardzo dobrze z innymi rozwiązaniami IT i umożliwia mobilne zarządzanie zapasami części i serwisem. Wspiera procesy przewidywania i zapobiegania awariom (Predictive Maintenance – PdM). Pozwala skutecznie planować przeglądy, usuwać awarie oraz dokumentować wszystkie działania konserwacyjne, podnosząc niezawodność urządzeń i efektywność ich pracy. Umożliwia wytworzenie produktu bez przerw na nieplanowane serwisy czy awarie. Zapewnia bezproblemową integrację zarówno z ERP 4FACTORY , SFC 4FACTORY i w zasadzie każdym dowolnym systemem zewnętrznym.

MRP 4FACTORY – planowanie potrzeb materiałowych, generowanie zleceń produkcyjnych i zakupowych

MRP 4FACTORY (Material Requirements Planning) może być samodzielnym modułem wspierający bilansowanie popytu i podaży lub stanowić element większego rozwiązania opartego o elementy DSR 4FACTORY. Tworzy zlecenia robocze i zakupowe, pomagając ograniczyć koszty utrzymania zapasów oraz zoptymalizować wykorzystanie materiałów. Moduł MRP 4FACTORY, bardzo często po etapie wdrożenia, staje się bezobsługowym modułem pracującym samodzielnie w tle, a pracownicy przedsiębiorstwa dostają tylko wyniki pracy modułu w postaci gotowej listy zleceń produkcyjnych i/lub zleceń zakupu zaspokajających potrzeby popytowo-podażowe przedsiębiorstwa w ujęciu krótko-, średnio- i długoterminowym zapewniając efektywne zarządzanie produkcją i wytwarzanie produktów na czas i w ilości niezbędnej do zaspokojenia potrzeb klienta końcowego. Wchodzi też w skład rozwiązania APS 4FACTORY jeśli system realizacji produkcji nie posiada możliwości planowania zapotrzebowania materiałowego.

APS 4FACTORY – moduł do zaawansowanego planowania i harmonogramowania produkcji

Rozwiązanie APS 4FACTORY oparte na systemie Siemens Opcenter APS, pozwala precyzyjnie harmonogramować wytworzenie produktu i reagować na zmieniające się warunki, bazując na zaimportowanych z systemów np. klasy ERP 4FACTORY konkretnych zleceń produkcyjnych. Działa elastycznie, a uzupełniony o moduł integracyjny EIS 4FACTORY integruje się z dowolnymi systemami ERP, SFC itp. Narzędzia APS 4FACTORY umożliwiają szybkie i optymalne harmonogramowanie, biorąc pod uwagę dostępność zasobów, ograniczenia produkcyjne i potrzeby klienta.

AI 4FACTORY – sztuczna inteligencja dla obszaru produkcyjnego / inteligentna produkcja

AI 4FACTORY jest pakietem narzędzi wykorzystujących sztuczną inteligencję w celu efektywnego zarządzania produkcją. System, został stworzony we współpracy ze środowiskiem naukowym. Analiza danych produkcyjnych takich jak np. zlecenia produkcyjne, cykl produkcyjny, pozwala systemowi generować rekomendacje dla elementów procesu produkcyjnego (inteligentna produkcja), dzięki zastosowaniu technik kognitywnych, w celu optymalizacji procesów, skróceniu czasu produkcji i niwelowaniu strat. Rozwiązanie bazuje na doświadczeniach wdrożeń rozwiązań DSR 4FACTORY z setkami firm, z różnych branż i odpowiada na potrzeby Przemysłu 5.0.

BI 4FACTORY – wizualizacja danych usprawniająca procesy decyzyjne

Platforma Business Intelligence BI 4FACTORY wykorzystuje narzędzia Microsoft Power BI do wizualizacji danych i zaawansowanych analiz. Pozwala przyspieszyć podejmowanie decyzji na podstawie analizę informacji. Po połączeniu z AI 4FACTORY, staje się modułem optymalizacyjnym, systemem kontroli produkcji i może wspierać organizację pracy w produkcji.

CFG 4FACTORY – moduł konfiguracji wyrobu gotowego

CFG 4FACTORY umożliwia dynamiczne tworzenie struktur materiałowych (BOM) i technologii produkcji pod konkretne wymogi i zapotrzebowanie klienta końcowego. Wspiera szczególnie skutecznie produkcję dyskretną przyspieszając znacznie etap planowania produktu i parametryzacji systemu przed uruchomieniem wytwarzania. Ułatwia konfigurację złożonych produktów, automatyzuje wycenę, eliminuje błędy, wspiera sprzedaż. Zapewnia integracje z systemami klasy ERP oraz sklepami internetowymi. Pozwala na sprawniejsze przygotowanie ofert i skuteczną realizację zamówień.

QMS 4FACTORY – zaawansowane narzędzie dla działów kontroli jakości

Moduł QMS 4FACTORY pozwala zyskać pełną kontrolę nad jakością wytwarzanych produktów nawet w trakcie każdej operacji – od przyjęcia surowców po wyrób gotowy. QMS 4FACTORY integruje się z dowolnym systemem klasy ERP dzięki nowoczesnemu modułowi integracyjnemu EIS 4FACTORY stanowiąc nowoczesne rozwiązanie dla firm produkcyjnych, chcących skutecznie zarządzać jakością, ograniczyć ryzyko błędów i spełniać najwyższe standardy. Automatyzacja zgłoszeń odbiorowych eliminuje ręczne procesy, oszczędza czas i redukuje błędy ludzkie dzięki automatycznemu przesyłaniu danych pomiędzy ERP 4FACTORY a QMS 4FACTORY i stanowi uzupełnienie APS 4FACTORY wspierającego proces planowania produkcji. Pełna identyfikowalność partii i serii (traceability) pozwala monitorować każdy etap procesu produkcyjnego i odbiorczego z zachowaniem pełnej przejrzystości będą systemem kontroli produkcji. Często stosowany w obszarach gdzie wymagana jest produkcja czysta, spożywcza, czy farmaceutyczna. Zapewniając kompleksowe raportowanie wspiera generowanie raportów jakościowych, tworzenie certyfikatów i dokumentów gotowych na audyt i analizę. Wspiera kontrolę wewnętrzną, międzyoperacyjną oraz zarządzanie sprzętem kontrolno-pomiarowym (legalizacja, wzorcowanie, atesty).

Najczęściej zadawane pytania:

Jakie są rodzaje produkcji?

Rodzaje produkcji można podzielić według kilku kryteriów, takich jak skala produkcji, sposób wytwarzania produktu czy forma organizacji produkcji. Oto kluczowe rodzaje produkcji:

- Pod względem skali produkcji:

- Produkcja jednostkowa– dotyczy wytwarzania pojedynczych produktów lub małych serii, często na specjalne zamówienie.

- Produkcja seryjna– produkcja wyrobów w seriach, które mogą obejmować różne rodzaje i ilości produktów. Wyróżnia się:

- Produkcja małoseryjna(do około 100 sztuk na serię),

- Produkcja średnioseryjna(kilkadziesiąt lub kilkaset sztuk),

- Produkcja wielkoseryjna(produkcja na dużą skalę, setki tysięcy sztuk).

- Produkcja masowa– produkcja bardzo dużych ilości tych samych produktów, często stosowana w przemyśle o dużych nakładach inwestycyjnych, jak motoryzacja.

- Pod względem sposobu wytwarzania:

- Produkcja dyskretna– wytwarzanie pojedynczych elementów lub części, które stanowią odrębną całość.

- Produkcja procesowa– produkcja w sposób ciągły i nieprzerwany, jak np. produkcja chemiczna czy spożywcza.

- Pod względem organizacji procesu produkcji:

- Produkcja potokowa (liniowa)– materiał przechodzi przez kolejne etapy produkcji w sposób sekwencyjny, co pozwala na zmniejszenie czasu produkcji i minimalizację przerw.

- Produkcja niepotokowa– etapy produkcji są bardziej elastyczne, co umożliwia dostosowanie produkcji do różnych wymagań, jednak wiąże się to z dłuższymi cyklami produkcyjnymi i wyższymi kosztami.

- Produkcja stacjonarna– produkcja części w fabryce, a następnie montaż na miejscu (np. prefabrykacja w budownictwie).

- Produkcja gniazdowa– proces produkcji zorganizowany w grupy lub „gniazda” funkcjonalne, umożliwiające elastyczność i minimalizację odpadów.

Na czym polega zarządzanie produkcją?

Zarządzanie produkcją to proces organizowania, nadzorowania i optymalizowania działań związanych z wytwarzaniem produktów w przedsiębiorstwie. Celem jest zapewnienie efektywności produkcji, terminowości dostaw oraz wysokiej jakości produktów przy minimalizacji kosztów. W ramach zarządzania produkcją, kluczowe zadania to:

- Planowanie produkcji – określanie, jakie produkty mają być wytworzone, w jakich ilościach i w jakim czasie.

- Zarządzanie zasobami – odpowiednie wykorzystanie materiałów, maszyn, urządzeń oraz siły roboczej.

- Kontrola procesów produkcyjnych – monitorowanie wydajności produkcji, kontrolowanie jakości produktów oraz zapobieganie nieefektywnościom.

- Optymalizacja procesów – stosowanie metod takich jak Lean Manufacturing, Six Sigma, czy Just-In-Time (JIT) w celu zmniejszenia odpadów, czasu produkcji i kosztów.

Współczesne zarządzanie produkcją coraz częściej wspomagane jest między innymi przez zaawansowane systemy ERP 4FACTORY, oprogramowanie do monitorowania procesów SFC 4FACTORY oraz inne systemy i technologie cyfrowe, które umożliwiają automatyczne zbieranie danych i optymalizację sposobu podejmowania decyzji na poziomie operacyjnym w oparciu o poprawne dane otrzymywane w czasie rzeczywistym.

Na czym polega proces produkcji?

Proces produkcji to zestaw działań mających na celu przekształcenie surowców w gotowy produkt lub półfabrykat, który może być wykorzystany w dalszych procesach. W ramach tego procesu wyróżnia się następujące etapy:

- Pozyskiwanie surowców– gromadzenie materiałów podstawowych, które będą przetwarzane w procesie produkcji.

- Przetwarzanie materiałów– surowce są poddawane różnym operacjom, takim jak cięcie, formowanie, obróbka, spawanie, malowanie, itp., aby uzyskać półfabrykaty.

- Produkcja w toku– półfabrykaty przechodzą przez kolejne etapy obróbki, aż staną się gotowym produktem.

- Kontrola jakości– sprawdzenie, czy gotowy produkt spełnia określone normy i wymagania jakościowe.

- Pakowanie i dystrybucja– po zakończeniu produkcji gotowe wyroby są pakowane i przygotowywane do dostarczenia do klienta lub do magazynowania.

Każdy etap procesu produkcji wymaga odpowiedniego zarządzania, aby zapewnić efektywność, jakość oraz terminowość wytwarzania produktów.

Co robi menedżer produkcji?

Menedżer produkcji to osoba odpowiedzialna za planowanie, nadzorowanie i optymalizowanie procesów produkcyjnych w przedsiębiorstwie. Jego zadania obejmują:

- Planowanie produkcji– ustalanie harmonogramów produkcyjnych, określanie celów i zleceń produkcyjnych oraz zapewnienie, że produkcja będzie przebiegać zgodnie z zaplanowanym harmonogramem.

- Zarządzanie zespołem– nadzorowanie pracy pracowników produkcyjnych, dbanie o ich motywację, szkolenia oraz zapewnienie odpowiednich warunków pracy.

- Monitorowanie procesów– ścisła kontrola efektywności produkcji, identyfikowanie problemów i nieefektywności, a także podejmowanie działań korygujących.

- Optymalizacja procesów– wdrażanie metod zarządzania produkcją, takich jak Lean Manufacturing, Six Sigma, czy Just-In-Time, w celu zwiększenia wydajności i obniżenia kosztów.

- Kontrola jakości– współpraca z działem kontroli jakości, aby zapewnić zgodność produktów z wymaganiami.

- Zarządzanie zapasami– odpowiedzialność za dostępność materiałów i surowców, zarządzanie magazynami i kontrolowanie poziomów zapasów.

- Wdrażanie nowych technologii– wprowadzenie innowacji, takich jak automatyzacja, cyfryzacja i sztuczna inteligencja, w celu usprawnienia procesów produkcyjnych.

Menedżer produkcji musi być nie tylko organizatorem, ale także liderem, który potrafi motywować zespół, a także wykazywać się elastycznością i umiejętnością rozwiązywania problemów.

Autor: Kinga Dębska

Project Manager DSR 4FACTORY